Двовимірні дихалькогеніди перехідних металів

Двовимірні дихалькогеніди перехідних металів, двовимірні ДПМ (англ. 2D transition metal dichalcogenides, 2D TMDs) — двовимірні кристали, що описуються хімічною формулою MX2, де M позначає атом перехідного металу (Ti, V, Mo, W тощо), а X позначає атом халькогену (S, Se або Te). Двовимірні ДПМ відрізняться від своїх тривимірних аналогів дуже малою товщиною: товщина двовимірного ДПМ може складати від однієї до десятка елементарних комірок. Через таку малу товщину фізичні властивості двовимірних ДПМ якісно відрізняються від властивостей тривимірних аналогів. Наразі ведуться інтенсивні фундаментальні дослідження у галузі двовимірних ДПМ, і ці матеріали вважаються перспективними для застосування у спінтроніці, велітроніці та оптоелектроніці[1].

Структура

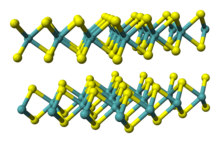

ред.Тривимірні (об'ємні) ДПМ мають шарувату структуру: у межах кожного шару присутні сильні ковалентні хімічні зв'язки, при цьому сусідні шари тримаються разом за допомогою на багато слабішої ван дер Ваальсової взаємодії. Кожен окремий шар у свою чергу організований так, що атоми перехідного металу оточені згори та знизу атомами халькогену X—M—X, тобто на один атом металу припадає два атоми халькогеніду. Структура ДПМ може відрізнятися з огляду на те, як атоми металу поєднуються з верхніми та нижніми атомами халькогену в одному шарі, та з огляду на те, як сусідні шари розташовуються один відносно одного. Беручи до уваги ці відмінності, розрізняють кілька політипів ДПМ: 2H, 3R, 1T та 1T'[2][3].

Для 2H-політипу ДПМ характерне те, що на одну елементарну комірку перепадає два шари зміщені та повернуті один відносно одного. При цьому у кожному шарі усі атоми металу лежать в одній площині на рівних відстанях один від одного та утворюють правильну трикутну ґратку. Кожен атому металу має хімічні зв'язки з трьома верхніми атомами халькогену, що разом із ним утворюють тетраедр, та з трьома нижніми атомами халькогену, що разом із ним утворюють ще один тетраедр розташований дзеркально симетрично до першого. У 3R-політипі ДПМ на одну елементарну комірку перепадає три шари, причому кожен шар зміщений та повернутий відносно інших двох, кожен окремий шар має таку саму координацію хімічних зв'язків між атомами металу та атомами халькагеніду, що була описана вище для 2H-політипу ДПМ.

У 1Т-політипі ДПМ на одну елементарну комірку перепадає один шар. У цьому шарі усі атоми металу лежать в одній площині на рівних відстанях один від одного та утворюють правильну трикутну ґратку. Як і у 2H та 3R політипах, кожен атому металу теж має хімічні зв'язки з трьома верхніми та трьома нижніми атомами халькогену, проте тетраедри, що при цьому утворюються, не дзеркально симетричні, а повернуті один відносно одного на 180°. У 1T'-політип ДПМ на одну елементарну комірку перепадає один шар, але вона має нижчу симетрію за елементарну комірку у 1Т-політипі. Кристали 1T'-політипу ДПМ можуть мати різну структури, для яких характерне те, що атоми металу не лежать в одній площині, а трохи зсунуті вгору або вниз перпендикулярно до площини шару, та можуть бути димеризовані — зсуваються у площині шару у напрямку до одного з сусідніх атомів металу, щоб утворити щільнішу пару. Відповідно два тетраедри, що атом металу утворює з верхніми та нижніми атомами халькогену, теж перекошуються.

Двовимірні ДПМ можуть складатися з одного або кількох шарів та до певної міри наслідують політипи від своїх тривимірних аналогів. Двовимірний ДПМ, що має товщину один шар та дзеркально симетричне розташування атомів халькогену відносно атому металу, іноді позначають 1H у літературі про двовимірні ДПМ, у той же час зустрічається позначення "одношаровий 2H-ДПМ". Який політип буде у конкретно взятого ДПМ, сильно залежить від заповнення d-орбіталі перехідного металу. Важливо зауважити, деякі двовимірний ДПМ можуть мати кілька стабільних політипів. У деяких випадках дві фази різного політипу співіснують у різних доменах одного й того самого кристалу, наприклад, було продемонстровано, що спеціально приготовлений одношаровий MoS2 має домени з 1H та 1T політипами[4].

Одношаровий ДПМ (та більш загально ДПМ з непарною кількістю шарів) не має центру інверсії.

Синтез та “фазова інженерія”

ред.Для виготовлення двовимірних ДПМ використовують типові методи синтезу двовимірних кристалів[5]. При цьому особлива увага приділяється кількості шарів та політипу двовимірних кристалів ДПМ, що утворюються на виході. Методи, що дозволяють контролювати та по бажанню змінювати політип двовимірних ДПМ, називаються “фазовою інженерією” (англ. phase engineering)[6]. Наразі ці методи не є досконалими і ведеться багато наукових досліджень по їх покращенню та пошуку нових підходів. Кінцева мета фазової інженерії включає контрольоване виготовлення кристалів, у яких у конкретно заданих місцях знаходяться фази різних політипів.

Механічна ексфоліація

ред.На сьогодні механічна ексфоліація тривимірних ДПМ за допомогою клейкої стрічки дозволяє отримувати двовимірні кристали найкращої якості та чистоти, тому цей метод часто використовується для фундаментальних досліджені двовимірних ДПМ. Суттєвими недоліками цього методу є те, що розміри ексфолійованих кристалів малі (порядку 10 мкм), їх форму та кількість шарів не можна контролювати. Було показано, що кількість шарів у відносно товстих флейках MoS2, ексфолійованих клейкою стрічкою, можна зменшити до одного за допомогою точкових розігрівів сфокусованим лазерним випромінюванням[7]. Проте така покрокова обробка поверхні кристалу вимагає багато часу, тому цей метод не вважається перспективним для потенційних застосувань в індустріальному масштабі.

Ексфоліація у рідкій фазі

ред.Ексфоліація об’ємних кристалів ДПМ у рідкій фазі, тобто коли ДПМ занурений у рідину, дозволяє виготовляти одношарові та багатошарові флейки ДПМ у великій кількості, придатній для масового виробництва. Проте цей метод не дозволяє контролювати поперечний розмір, форму та товщину флейків. Процедуру ексфоліації можна лише оптимізувати для того, щоб на виході було більше флейків з певними бажаними характеристиками. У більшості випадків середній поперечний розмір флейків невеликий – менше одного мікрону. Сильним недоліком методу є те, що новоутворені флейки ДПМ деградують після контакту з хімікатами, що використовуюютья при виробництві. Тому як правило якість флейків, виготовлених ексфоліацією у рідкій фазі, гірша у порівнянні з якістю двовимірних кристалів ДПМ, виготовлених іншими методами.

Різні етапи ексфоліації у рідкій фазі були запропоновані та реалізовані ще у 1970 – 1980 роках[8][9][10], а пізніше застосовані для синтезу різних двовимірних ДПМ[11][12]. Спочатку об’ємний ДПМ інтеркалюють йонами літію, для цього порошок ДПМ занурюють ніж на добу у розчин, що містить сполук з літієм, наприклад, бутиллітій розчинений у гексані. Електрони переходять від бутилової групи до ДПМ, при цьому йони літію впроваджуються між шарами ДПМ. Далі інтеркальований матеріал LixMX2 фільтрується та промивається у гексані, щоб видалити бутиллітій та побічні продукти хімічних реакцій. Очищений LixMX2 занурюють у воду, вода реагує з йонами літію, при цьому утворюється водень H2 (та, можливо, H2X), що призводить до ексфоліації LixMX2 на окремі шари. Наразі цей процес не є до кінця зрозумілим. Вважається, що ексфоліацію спричиняють бульбашки водню H2, а наявність негативного заряду на новоутворених флейках ДПМ стабілізує їх у розчині[13].

Така процедура синтезу може змінити політип субмікронних флейків ДПМ. Наприклад, після інтеркаляції та ексфоліації об’ємного MoS2, що має 2H політип, змінюється координація хімічних зв’язків між атомами Mo та S, у результаті чого новоутворені флейки MoS2 можуть мати три різні політипи: 1H, 1T та 1T'[14][15][16][17]. Після відпалювання флейків при температурі 300 °C їх політип змінюється на первісний 2H[18].

Пізніше було запропоновано альтернативний спосіб інтеркаляції ДПМ за допомогою електрохімічного осередку з катодом, що містить ДПМ, та анодом з літієвої фольги[19][20]. Інтеркаляція ДПМ літієм відбувається тільки під час електричного розряду, тому такий підхід дозволяє контролювати ступінь літізації. Уся процедура інтеркаляції потребує всього кілька годин, потім інтеркальований ДПМ ексфоліюють у воді як і у попередньому методі. Інтеркаляцію ДПМ літіем можна отримати і у твердий фазі, перемішавши порошок ДПМ з тетрагідридоборатом літію LiBH4 при температурі 350 °C[21][22][23]. Перевага цього методу полягає у тому, що не використовується розчинник, а побічні продукти реакції B2H6 та H2 газоподібні, тому кінцевий інтеркальованй матеріал LixMX2 не забруднений домішками. Хоча вода є найкращим розчинником, який дозволяє досягти повної ексфоліації інтеркальованого ДПМ, було також досліджено використання кількох інших органічних розчинників: формамід та N-метилформамід[24].

Ексфоліація з попередньою інтеркаляцією йонами літію дає високий вихід одношарових флейків ДПМ[25]. З іншого боку літій є вогненебезпечною речовиною, і робота з ним потребує спеціальної інертної атмосфери. Окрім цього світові ціни на літій стрімко зростали впродовж 21-ого сторіччя. Тому з огляду на потенційні застосування двовимірних ПДМ наразі ведеться пошук інших хімічних речовин та процедур для інтеркаляції, які були б більш придатними для масового виробництва. Так окрім літію було також досліджено використання йонів інших лужних металів та нафталініду у якості відновника замість бутилу у бутилітії[24][26]. Преексфоліація ДПМ у гідразині та подальша інтеркаляція йонами лужних металі дає на виході флейки порядку 5 мкм, що є великим розміром порівняно з іншими процедурами ексфоліації у рідкій фазі[26].

ДПМ також можна ексфоліювати у рідкій фазі без використання йонів лужних металів та без спеціальної інертної атмосфери. Для цього об’ємні ДПМ піддають ультразвуковій сонікації у правильно підібраній рідині: водних розчинах ПАР, або органічних розчинниках, або розчинах плімерів[27][28][29][30]. Характерний розмір флейків, що утворюються у такий спосіб, становить кілька сотень нанометрів. Флейки не злипаються один з одним завдяки сольватації або відштовхуванню, що має стеричну або електростатичну природу, та з’являється у наслідок адсорбції флейками молекул рідини. Такий спосіб ексфоліації дає на виході порівняно невисоку концентрацію одношарових флейків ДПМ[27].

Хімічне осадження з парової фази

ред.Метод хімічного осадження з парової фази (ХОПФ) вважається перспективним для контрольованого вирощування якісних однорідних монокристалів двовимірних ДПМ великої площі з попередньо заданою кількістю шарів. Тому цей метод також вважається перспективним для виробництва двовимірих ДПМ в індустріальному масштабі. Проте наразі залишається багато невирішених проблем, які потребують подальших досліджень, щодо площі, кількості шарів та якості одержуваних кристалів.

У найпростішій модифікації ХОПФ використовуються тверді прекурсори: порошок оксиду металу (наприклад, MoO3) та порошок халькогену (наприклад, S)[31][32][33]. Обидва порошки нагріваються до високих температур (>600 °C), випаровуються та осаджуються на підкладку, виготовлену з металу або ізолятору. Так на підкладці утворюється тонкий шар ДПМ. Регулюючи температуру, концентрацію, тиск та швидкість потоку газів можна досягти вирощування атомарно тонких ДПМ. Зазвичай у такій процедурі важко досягти росту суцільного двовимірного монокристалу ДПМ великої площі, натомість утворюється багато роз’єднаних монокристалітів ДПМ.

Було показано, що суцільні двовимірні кристали відносно великої площі та контрольованої товщини можна вирощувати за допомогою наступної модифікації ХОПФ[34]: спочатку на підкладку (зазвичай це Si/SiO2) наноситься тонка плівка перехідного металу (наприклад, Mo, W, Nb і т. д.), потім порошок дихалькогену випаровується в інертній атмосфері та при температурі 300 °C – 700 °C вступає у хімічну реакцію з металом, утворюючи на підкладці тонкий шар двовимірного ДПМ. Для вирощування двовимірних ДПМ також використовується метод атомно-шарового осадження: прекурсор реагує з підкладкою зі спеціально підібраної речовини, утворюючи атомарно тонкі шари ДПМ[35][36][37][38][39].

Фізичні властивості

ред.| Перехідний метал / халькоген | S | Se | Te |

|---|---|---|---|

| Ti | TiS2 | TiSe2 | TiTe2 |

| V | VS2 | VSe2 | VTe2 |

| Cr | CrSe2 | CrTe2 | |

| Fe | FeS2 | FeSe2 | |

| Hf | HfS2 | HfSe2 | |

| Ta | TaS2 | TaSe2 | TaTe2 |

| Zr | NbSe2 | NbTe2 | |

| Nb | NbS2 | NbSe2 | NbTe2 |

| Mo | MoS2 | MoSe2 | MoTe2 |

| W | WS2 | WSe2 | WTe2 |

| Re | ReS2 |

Примітки

ред.- ↑ Ming-Yang Li et al., Heterostructures based on two-dimensional layered materials and their potential applications. Materials Today, Volume 19, Issue 6, July–August 2016, Pages 322-335. Архів оригіналу за 12 березня 2022. Процитовано 21 лютого 2019.

- ↑ "Electronics and optoelectronics of two-dimensional transition metal dichalcogenides", Qing Hua Wang, Kourosh Kalantar-Zadeh, Andras Kis, Jonathan N. Coleman & Michael S. Strano, Nature Nanotechnology volume 7, pages 699–712 (2012). https://www.nature.com/articles/nnano.2012.193 [Архівовано 25 квітня 2019 у Wayback Machine.].

- ↑ "Phase engineering of transition metal dichalcogenides", Damien Voiry, Aditya Mohite and Manish Chhowalla, Chem. Soc. Rev., 2015,44, 2702-2712, April 2015, DOI: 10.1039/c5cs00151j https://pubs.rsc.org/en/content/articlelanding/2015/cs/c5cs00151j#!divAbstract [Архівовано 22 лютого 2019 у Wayback Machine.].

- ↑ "Coherent Atomic and Electronic Heterostructures of Single-Layer MoS2" Goki Eda, Takeshi Fujita, Hisato Yamaguchi, Damien Voiry, Mingwei Chen, and Manish Chhowalla. ACS Nano, 2012, 6 (8), pp 7311–7317. DOI: 10.1021/nn302422x. Publication Date (Web): July 16, 2012. https://pubs.acs.org/doi/abs/10.1021/nn302422x

- ↑ Jack R. Brent et al., Synthetic approaches to two-dimensional transition metal dichalcogenide nanosheets. Progress in Materials Science, Volume 89, August 2017, Pages 411-478. Архів оригіналу за 14 грудня 2021. Процитовано 21 лютого 2019.

- ↑ Damien Voiry, Aditya Mohite and Manish Chhowalla, “Phase engineering of transition”, Chem. Soc. Rev., 2015, 44, 2702-2712, DOI: 10.1039/c5cs00151j https://pubs.rsc.org/en/content/articlelanding/2015/cs/c5cs00151j#!divAbstract [Архівовано 22 лютого 2019 у Wayback Machine.]

- ↑ A. Castellanos-Gomez, M. Barkelid, A. M. Goossens, V. E. Calado, H. S. J. van der Zant, and G. A. Steele “Laser-Thinning of MoS2: On Demand Generation of a Single-Layer Semiconductor”, Nano Lett., 2012, 12 (6), pp 3187–3192, DOI: 10.1021/nl301164v

- ↑ Dines, M. B. Lithium intercalation via n-butyllithium of layered transition metal dichalcogenides. Mater. Res. Bull. 10, 287–291 (1975).

- ↑ Joensen, P., Frindt, R. F. & Morrison, S. R. Single-layer MoS2 . Mater. Res. Bull. 21, 457–461 (1986).

- ↑ M. A. Py and R. R. Haering “Structural destabilization induced by lithium intercalation in MoS2 and related compounds”. Can. J. Phys., 1983, 61, 76–84. http://www.nrcresearchpress.com/doi/abs/10.1139/p83-013#.XHCzRsbgqCh [Архівовано 25 лютого 2019 у Wayback Machine.]

- ↑ Gordon, R. A., Yang, D., Crozier, E. D., Jiang, D. T. & Frindt, R. F. “Structures of exfoliated single layers of WS2, MoS2, and MoSe2 in aqueous suspension”. Phys. Rev. B 65, (2002).

- ↑ Kirmayer, S., Aharon, E., Dovgolevsky, E., Kalina, M. & Frey, G. L. “Self-assembled lamellar MoS2, SnS2 and SiO2 semiconducting polymer nanocomposites”. Phil. Trans. R. Soc. A 365, 1489–1508 (2007).

- ↑ J. Heising and M. G. Kanatzidis “Exfoliated and Restacked MoS2 and WS2: Ionic or Neutral Species? Encapsulation and Ordering of Hard Electropositive Cations”. J. Am. Chem. Soc., 1999, 121, 11720–11732. https://pubs.acs.org/doi/abs/10.1021/ja991644d

- ↑ G. Eda, T. Fujita, H. Yamaguchi, D. Voiry, M. Chen and M. Chhowalla, ACS Nano, 2012, 6, 7311–7317.

- ↑ Frey, G. L., Reynolds, K. J., Friend, R. H., Cohen, H. & Feldman, Y. “Solution-processed anodes from layer-structure materials for high-efficiency polymer light-emitting diodes”, J. Am. Chem. Soc. 125, 5998–6007 (2003).

- ↑ Bissessur, R., Kanatzidis, M. G., Schindler, J. L. & Kannewurf, C. R. “Encapsulation of polymers into MoS 2 and metal to insulator transition in metastable MoS2”, J. Chem. Soc. Chem. Commun. 1582–1585 (1993).

- ↑ Gordon, R. A., Yang, D., Crozier, E. D., Jiang, D. T. & Frindt, R. F. “Structures of exfoliated single layers of WS2 , MoS2, and MoSe2 in aqueous suspension.”, Phys. Rev. B 65, (2002).

- ↑ Eda, G. et al. “Photoluminescence from chemically exfoliated MoS2”, Nano Lett. 11, 5111–5116 (2011).

- ↑ Zeng, Z. Y. et al. “Single-layer semiconducting nanosheets: high-yield preparation and device fabrication”. Angew. Chem. Int. Ed. 50, 11093–11097 (2011).

- ↑ Zeng, Z. et al. “An effective method for the fabrication of few-layer-thick inorganic nanosheets”. Angew. Chem. Int. Ed. 51, 9052–9056 (2012).

- ↑ T. Fujita, Y. Ito, Y. Tan, H. Yamaguchi, D. Hoko, A. Hirata, D. A. Voiry, M. Chhowalla and M. Chen, Nanoscale, 2014, 6, 12458–12462.

- ↑ H.-L. Tsai, J. Heising, J. L. Schindler, C. R. Kannewurf and M. G. Kanatzidis, Chem. Mater., 1997, 9, 879–882.

- ↑ D. Voiry, M. Salehi, R. Silva, T. Fujita, M. Chen, T. Asefa, V. B. Shenoy, G. Eda and M. Chhowalla, Nano Lett., 2013, 13, 6222–6227.

- ↑ а б A. Lerf and R. Schoellhorn, Inorg. Chem., 1977, 16, 2950–2956.

- ↑ Eda, G. et al. “Photoluminescence from chemically exfoliated MoS2”. Nano Lett. 11, 5111–5116 (2011).

- ↑ а б J. Zheng, H. Zhang, S. Dong, Y. Liu, C. Tai Nai, H. Suk Shin, H. Young Jeong, B. Liu and K. Ping Loh, Nat. Commun., 2014, 5, 2995.

- ↑ а б Coleman, J. N. et al. “Two-dimensional nanosheets produced by liquid exfoliation of layered materials”. Science 331, 568–571 (2011).

- ↑ Smith, R. J. et al. “Large-scale exfoliation of inorganic layered compounds in aqueous surfactant solutions”. Adv. Mater. 23, 3944–3948 (2011).

- ↑ S.-H. Su, Y.-T. Hsu, Y.-H. Chang, M.-H. Chiu, C.-L. Hsu, W.-T. Hsu, W.-H. Chang, J.-H. He and L.-J. Li, Small, 2014, 10, 2589–2594.

- ↑ A. Kutana, E. S. Penev and B. I. Yakobson, Nanoscale, 2014, 6, 5820–5825.

- ↑ Lee, Y-H. et al. Synthesis of large-area MoS2 atomic layers with chemical vapor deposition. Adv. Mater. 24, 2320–2325 (2012).

- ↑ Y. H. Lee, et al. “Shape Evolution of Monolayer MoS2 Crystals Grown by Chemical Vapor Deposition” Adv. Mater. 24 (2012) 2320.

- ↑ S. Najmaei, et al. “Vapour phase growth and grain boundary structure of molybdenum disulphide atomic layers” Nat. Mater. 12 (2013) 754.

- ↑ J. Park, et al. Appl. Phys. Lett. 106 (2015) 012104.

- ↑ L.K. Tan, et al. Nanoscale 6 (2014) 10584.

- ↑ J.-G. Song, et al. ACS Nano 7 (2013) 11333.

- ↑ Z. Jin, et al. Nanoscale 6 (2014) 14453.

- ↑ A. Delabie, et al. Chem. Commun. 51 (2015) 15692.

- ↑ G. Ham, et al. ACS Appl. Mater. Interfaces 5 (2013) 8889.

Література

ред.- Wonbong Choi, Nitin Choudhary, Gang Hee Han, Juhong Park, Deji Akinwande, Young Hee Lee, Research review "Recent development of two-dimensional transition metal dichalcogenides and their applications", Materials Today, Volume 20, Issue 3, April 2017, Pages 116-130.

- Sajedeh Manzeli, Dmitry Ovchinnikov, Diego Pasquier, Oleg V. Yazyev & Andras Kis, "2D transition metal dichalcogenides", Nature Reviews Materials volume 2, Article number: 17033 (2017).

- Kin Fai Mak & Jie Shan, "Photonics and optoelectronics of 2D semiconductor transition metal dichalcogenides", Nature Photonics volume 10, pages 216–226 (2016).