Прес-форма

Пресфо́рма — пристрій для отримання виробів різної конфігурації з металів, пластмас, гуми та інших матеріалів під дією тиску, що створюється на ливарних машинах чи пресах. Через відносно високу вартість пресформ, їх використання в основному характерне для серійного і масового виробництва.

Різновиди пресформ

ред.За конструктивними особливостями розрізняють декілька видів пресформ:

- ручні, напівавтоматичні та автоматичні;

- знімні, напівзнімні і стаціонарні;

- з горизонтальною і вертикальною площинами розняття;

- з однією або декількома площинами розняття.

За призначенням пресформи бувають: для пресування полімерних матеріалів — пресформи прямого пресування (з матеріалу у розплавленому чи пластифікованому стані англ. Compression molds) та для лиття під тиском металів або полімерних матеріалів — пресформи ливарного пресування (англ. Injection molds).

Пресформи прямого пресування

ред.У пресформі прямого пресування завантажувальна камера є продовженням матриці. Матеріал завантажують в матрицю, де він, нагріваючись, набуває пластичності, а потім ущільнюється під дією пуансона. Пресформа прямого пресування повністю змикається, коли остаточно оформлено виріб. Такий клас пресформ використовують для виробництва невеликих партій простих за конфігурацією виробів переважно з гуми чи реактопластів.

Пресформи ливарного пресування

ред.У пресформі ливарного пресування завантажувальна камера виконується окремо від формотворної порожнини і перед заповненням її матеріалом пресформа повністю зімкнута. Прес-матеріал надходить з завантажувальної камери в формоутворювальну порожнину через ливникові отвори (канали). У металургії пресформи ливарного пресування виконуються з верхньою або нижньою завантажувальною камерою. Такий клас пресформ використовують для масового виробництва виробів практично будь-якої складності.

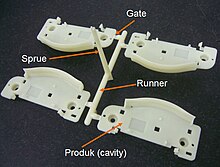

Будова пресформи

ред.Пресформа складається з нерухомої частини (матриці), і рухомої частини (пуансона), формувальні порожнини яких є зворотним (негативним) відбитком зовнішньої поверхні заготовки. В одній пресформі може одночасно формуватись декілька деталей (багатомісні форми).

Конструкцію пресформи можна розділити на такі основні системи:

- система розташування, встановлення і кріплення форми, що включає несні і кріпильні деталі пресформи і елементи взаємного кріплення її деталей та визначає конструктивний взаємозв'язок форми і ливарної машини;

- система ливникових і газовідвідних каналів — містить канали для перетискання розплаву з інжекційного циліндра ливарної машини у формувальну порожнину форми, сопла, запірні елементи, розподільники, нагрівники, терморегулятори, ливникові втулки і канали газовідведення, що можуть розташовуватись у деталях інших систем пресформи;

- система формоутворення — охоплює деталі форми, на яких розташовані формувальні поверхні, які безпосередньо мають контакт з розплавом: пуансони, матриці, різного роду вставки, формувальні поверхні виштовхувачів, скидних плит тощо;

- Формотворна або формувальна порожнина — порожнина між матрицею і пуансоном для завантаження матеріалу, що повторює собою форму майбутньої деталі.

- Пуансон — елемент пресформи, що охоплюється матеріалом що ллється (пресується) та/або рухома деталь пресформи, що передає тиск на матеріал, який формується. Пуансон, зазвичай, має виступи, які формують внутрішню поверхню виробу. Оскільки деталь у процесі охолодження отримує усадку і обтискає ці виступи, зняття готового виробу після розкриття форми здійснюється найчастіше з пуансона.

- Матриця елемент пресформи, що має западини і бере участь у формуванні зовнішньої поверхні деталі (охоплює деталь) та/або нерухома частина пресформи. Подача матеріалу в порожнину форми здійснюється через канал у матриці — ливникову втулку.

- Лінія розняття — поверхня змикання пуансона і матриці. У простих пресформах лінія розняття є площиною, а в складних пресформах вона складається з однієї або декількох складних поверхонь, утворених пуансоном, матрицею, скидними плитами та іншими рухомими елементами форми.

- система центрування призначена для запобігання зміщенню осей формувальних деталей форми. Сюди відносяться елементи центрування півформ, центрувальні виступи на фланцях, напрямні колони і втулки, центрувальні штифти і отвори для них, отвори або пази під закладні пуансони, матриці та формувальні знаки тощо;

- система охолодження і регулювання температури форми призначена для забезпечення рівномірного охолодження виробів у формі до заданих температур і охоплює канали охолодження на деталях форми, засоби защільнення для герметизації каналів, засоби підігрівання форми та терморегулювання охолоджувальної рідини;

- система видалення виробів з форми призначена для вилучення виробів і ливників з матриць та ливникових каналів, зіштовхування виробів з пуансонів, скидання виробу через люк машини у приймальну тару. У систему входять формувальні поверхні, виштовхувачі, зіштовхувальні (скидні) плити тощо;

- система переміщення деталей форми призначена для переміщення рухомих відносно корпуса форми формувальних деталей, рух яких збігається або ні з робочим рухом ливарної машини. Система може включати нахилені повідки, куліси, пружини, пневматичні (гідравлічні), гвинтові, клинові та інші механізми.

Технологія лиття у пресформи

ред.1 — шнек

2 — дозувальний пристрій грануляту

3 — сопло

4 i 6: — половини пресформи

5 — (червоним) порожнина форми з ливниковими каналами

5 — (жовтим) готовий виливок

Підведення матеріалу до формувальної порожнини здійснюється через систему ливників, куди входять: центральний, розвідний і впускні ливники, а зняття готового виробу — за допомогою системи виштовхування.

Залежно від матеріалу і вимог, що ставляться до виливка, у формі підтримують певний температурний баланс. Для регулювання температури форми зазвичай використовують воду, пропускаючи її через канали охолодження.

Технологічний процес лиття виробів з термопластичних полімерів складається з таких операцій:

- плавлення, гомогенізація і дозування полімеру;

- змикання форми, підведення вузла впорскування до форми;

- впорскування розплаву;

- витримування під тиском і відведення вузла вприскування, охолодження виробу;

- розкриття форми і витягання виробу.

Технологія пресування полімерних матеріалів

ред.1 — Матриця; 2 — Формувальна поверхня матриці; 3 — Матеріал для пресування; 4 — Пуансон; 5 — Облой; 6 — Виріб

В залежності від температури процесу пресування полімерних матеріалів поділяють на високотемпературне (гаряче) і низькотемпературне (холодне). При гарячому пресуванні матеріал, наприклад у вигляді прес-порошку (зазвичай таблетованого чи гранульованого) або листів, поміщають в розімкнену пресформу, нагріту до заданої температури. При опусканні плунжера преса форма замикається, матеріал в результаті нагрівання і тиску, що створюється пресом розтікається і заповнює формувальну порожнину, набуваючи розмірів і конфігурації виробу. Реактопласти та гумові суміші, витримують у пресформі під тиском до завершення процесу твердіння або вулканізації, після чого плунжер преса піднімають і виштовхують з розімкненої форми готовий виріб.

Див. також

ред.Джерела

ред.- Суберляк О. В. Технологія переробки полімерних та композиційних матеріалів: підруч. [для студ. вищ. навч. закл.] / О. В. Суберляк, П. І. Баштанник. — Львів: Растр-7, 2007. — 375 с. — ISBN 978-966-2004-01-4

- Бортников В. Г. Основы технологии переработки пластических масс. Л.: Химия, 1983.

- Основы технологии переработки пластмасс: Учебник для вузов/ С. В. Власов, Л. Б. Кандырин, В. Н. Кулезнев и др. — М.: Химия, 2004. — 600с. — ISBN 5-03-003543-5

- Брагинский В. А. Точное литье изделий из пластмасс. — Л.: Химия, 1977. — 112 с.

- Видгоф Н. Б. Основы конструирования литьевых форм для термопластов. — М.: Машиностроение, 1979. — 261 c.

- Литье под давлением / М. Б. Беккер, М. Л. Заславский, Ю. Ф. Игнатенко и др. — 3-е изд., пефраб. и доп. М.: Машиностроение, 1990, — 400 с. ISBN 5-217-00847-4

Посилання

ред.- Прес-форма // Термінологічний словник-довідник з будівництва та архітектури / Р. А. Шмиг, В. М. Боярчук, І. М. Добрянський, В. М. Барабаш ; за заг. ред. Р. А. Шмига. — Львів, 2010. — С. 160. — ISBN 978-966-7407-83-4.

- Конструкция и виды пресс-форм (рос.)