Газобетон

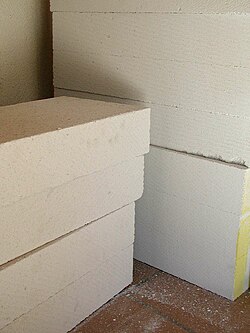

Газобетон — різновид пористого бетону; будівельний матеріал, штучний камінь з рівномірно розподіленими по всьому об'єму приблизно сферичними, замкнутими один з одним порами діаметром 1-3 мм. При виробництві цього матеріалу використовуються цемент, кварцовий пісок і спеціалізований газоутворювач, також, до складу суміші при його виготовленні іноді додають гіпс, вапно, промислові відходи, такі, як, наприклад, зола і шлаки металургійних виробництв.

Газоутворення в замішаній на воді суміші обумовлено взаємодією газоутворювача, зазвичай дрібнодисперсного металевого алюмінію з сильнолужним цементним або вапняним розчином. У результаті хімічної реакції утворюються газоподібний водень, який спінює цементний розчин, і алюмінати кальцію.

Пилоподібний алюміній незручний для застосування при замішуванні розчину, бо створює багато пилу. Тому як спеціалізовані газоутворювачі використовують алюмінієві пасти та суспензії.

Типовий цикл виробництва газобетону ред.

Перемішані сухі інгредієнти змішують з водою, розчин заливають у форму. Відбувається реакція лужного водного розчину гідроксиду кальцію й газоутворювача, що приводить до виділення водню, який і «спучує» суміш. Суміш збільшує обсяг і спучується як тісто. Після попереднього схоплювання цементного розчину, моноліт виймають з форми і розрізають на заготовки блоків, плит, панелей. Після цього розрізані заготовки піддають обробці водяною парою в автоклаві для додання їм остаточної міцності, або висушуються в електронагріваючих сушильних камерах. За технологією остаточної обробки газобетон підрозділяють на «автоклавний» і «неавтоклавний».

Фізико-механічні властивості ред.

Газобетон легко обробляється: пиляється, свердлиться, стружиться звичайними сталевими інструментами, навіть без твердосплавних напайок. У нього легко забиваються цвяхи, скоби, настановні вироби. З часом газобетон ще більш твердне. Не горючий, тому що складається тільки з мінеральних компонентів.

Має меншу природну радіоактивність у порівнянні зі звичайним бетоном, так як в його склад не входить гранітний щебінь, слюди, — складова частина природних гранітів, мають підвищену природну радіоактивність через концентрацію в цих мінералах торію та урану.

Газобетон широко використовується як будівельний матеріал у всьому світі. В даний час (2014) його виробляють більше 240 заводів у 50 країнах з сумарною потужністю близько 60 млн м³ будівельних виробів з газобетону.

Застосування ред.

Газобетон застосовують у житловому, комерційному та промисловому будівництві. Основний обсяг споживання займають будівельні (стінові й перегородкові блоки), також застосовуються армовані вироби (перемички та плити перекриття).

У малоповерховому індивідуальному будівництві самонесуча здатність газобетонних блоків дозволяє використовувати їх як матеріал для зовнішніх стін будинків невеликої поверховості (в середньому до трьох поверхів). При будівництві багатоповерхових каркасно-монолітних будинків, коли блоки відіграють роль огороджувальних конструкцій (фасади і перегородки), поверховість практично не обмежена.

Класифікація газобетонів ред.

За призначенням:

- конструкційні.

- конструкційно-теплоізоляційні.

- теплоізоляційні.

За умовами твердіння:

- автоклавні (синтезного твердіння) — тверднуть в середовищі насиченої пари при тиску вище атмосферного;

- неавтоклавні (гідратаційного твердіння) — тверднуть в природних умовах, при електропрогріванні або в середовищі насиченої пари при атмосферному тиску.

За видом в'яжучих і кремнеземистих компонентів підрозділяють:

1. За видом основного в'яжучого:

- на вапняних в'яжучих, які складаються з вапна-кипілки більше 50 % за масою, шлаку і гіпсу або добавки цементу до 15 % за масою;

- на цементних в'яжучих, в яких вміст портландцементу 50 % і більше по масі;

- на змішаних в'яжучих, які складаються з портландцементу від 15 до 50 % за масою, вапна або шлаку, або шлако-вапняної суміші;

- на шлакових в'яжучих, які складаються з шлаку більше 50 % за масою в поєднанні з вапном, гіпсом або лугом;

д) на зольних в'яжучих, в яких вміст високолужних зол 50 % і більше по масі;

2. За видом кремнеземистого компонента:

- а) на природних матеріалах -тонкомолотому кварцовому та інших пісках;

- б) на вторинних продуктах промисловості — золі-виносу ТЕС, золі гідровидалення, вторинних продуктах збагачення різних руд, відходах феросплавів та інших.

Історія появи технології виробництва автоклавного газобетону ред.

Для того, щоб зробити структуру бетону пористою, чех Гоффман додав в цементні і гіпсові розчини кислоти, вуглекислі й хлористі солі. Солі, взаємодіючи з розчинами, виділяли газ, який і робив бетон пористим. За винайдений газобетон Гоффман в 1889 році отримав патент, але далі цього у нього справа не пішла.

Задум Гоффмана розвинули американці Аулсворт і Дайер. Як газоутворювач у 1914 році вони використовували порошки алюмінію і цинку. У процесі хімічної реакції цих порошків з гашеним вапном виділявся водень, який і сприяв утворенню в бетоні пористої структури. Це винахід виявився настільки значущим, що його і понині вважають відправною точкою технології виготовлення газобетону.

Свій внесок у справу вдосконалення газобетону (газосилікату) додав шведський архітектор і вчений Юхан Аксель Ерікссон. У своїх дослідженнях він намагався спучувати розчин вапна, кремнеземистих компонентів і цементу за рахунок взаємодії цього розчину з алюмінієвим порошком. Цей підхід увінчався успіхом. У 1929 році в містечку Іксхульт фірмою «Ітонг» (Ytong) був початий промисловий випуск газобетону. Інженерами цієї фірми за основу була взята технологія тепловологістного впливу в автоклавах на вапняно-кремнеземисті компоненти, запатентована в 1880 році німецьким професором В. Міхаелісом. Тільки за перший рік роботи цим підприємством було вироблено 14000 м³ газобетону (газосилікату). Слід зауважити, що фірмою «Ітонг» цемент не застосовувався взагалі.

Дещо інший метод виробництва газобетону впровадила в життя в 1934 році шведська фірма «Сипорекс» (Siporex). Він ґрунтується на застосуванні суміші з портландцементу і кремнеземистого компонента. Вапно в даному випадку не застосовувалася. Автори цього методу — інженери фін Леннарт Форсен і швед Івар Еклунд. Наукові та практичні досягнення вищеперелічених інженерів і стали згодом основою промислового виробництва як газосилікату, так і газобетонів в багатьох країнах світу.

Переваги та недоліки газобетону ред.

Переваги ред.

- На виробництво газобетонного виробу потрібно менше цементу, ніж звичайного бетону.

- Газобетон за простотою обробки порівняний із деревом: він легко пиляється, свердлиться.

Недоліки ред.

- Крихкість. Стіни з газобетону не бояться механічних пошкоджень, але окремі блоки вимагають до себе дбайливого ставлення. Вони просто можуть розкришитися або надломитися.

- Гігроскопічність. Пориста структура є одночасно перевагою і недоліком газоблоків, адже вони забезпечують циркуляцію повітря, але дуже швидко вбирають вологу. Впоратися з проблемою допоможе тільки правильна внутрішня і зовнішня обробка.

- Особлива система кріплень. Через технологічні особливості даного будівельного матеріалу до нього не підходять традиційні елементи кріплення. Додаткові компоненти не входять в комплект для продажу. Тому є досить відчутні додаткові витрати, про які рекламщики замовчують.

Порівняльна таблиця цегли і газобетону ред.

| Порівняння параметрів цегли та газобетону | ||

|---|---|---|

| Параметр | Керамічна цегла | Газобетон |

| Межа міцності на стиск, кг/см² | 110÷220 | 25÷50 |

| Маса стіни (1 м³) | 1200÷2000 | 700÷900 |

| Теплопровідність, Вт/мК | 0,32÷0,46 | 0,10÷0,12 |

| Морозотривкість, циклів | 50÷100 | 50 |

| Вологопоглинання (% до маси) | 5÷12 | 20 |

| Вогнетривкість (клас) | 1 | 1 |

Див. також ред.

Посилання ред.

- Газобетон; Газосилікат // Термінологічний словник-довідник з будівництва та архітектури / Р. А. Шмиг, В. М. Боярчук, І. М. Добрянський, В. М. Барабаш ; за заг. ред. Р. А. Шмига. — Львів, 2010. — С. 59; 61. — ISBN 978-966-7407-83-4.

| Ця стаття не містить посилань на джерела. (серпень 2018) |

| Це незавершена стаття про матеріал. Ви можете допомогти проєкту, виправивши або дописавши її. |