Будівельні матеріали

Будіве́льні матеріа́ли — це різні за складом, структурою, формою та властивостями речовини, застосовувані безпосередньо для будівництва споруд або для виготовлення з них збірних елементів на спеціалізованих підприємствах.

| Будівельні матеріали | |

| |

| |

Найпростіші будівельні матеріали — пісок, глина, деревина, природний камінь, гравій.

Класифікація будівельних матеріалів ред.

Гідратаційні (неорганічні) в'яжучі речовини ред.

- Повітряні в'яжучі речовини

- Гідравлічні в'яжучі речовини

Гідратаційними (неорганічними) в'яжучими речовинами називають тонко подрібнені матеріали (порошки), які при змішуванні з водою утворюють пластичне тісто, здатне в процесі хімічної взаємодії з нею тверднути, набирати міцність, пов'язуючи при цьому в єдиний моноліт введені в нього наповнювачі, звичайно кам'яні матеріали (пісок, гравій, щебінь), утворюючи тим самим штучний камінь типу пісковику, конгломерат.

Гідратаційні в'яжучі речовини поділяють на: повітряні (тверднуть і набирають міцності тільки в повітряному середовищі) та гідравлічні (тверднуть у вологому, повітряному середовищі і під водою).

Будівельне повітряне вапно (CaO) — продукт помірного випалу при 900—1300 °C природних карбонатних порід (CaCO3), що містять до 8 % глинистих домішок (вапняк, доломіт, крейда та ін.) Випалення здійснюють в шахтах і обертових печах. Найбільш широке поширення одержали шахтні печі. При випалюванні вапняку в шахтній печі матеріал в шахті зверху вниз проходить послідовно три зони: зону підігріву (сушіння сировини і виділення летючих речовин), зону випалу (розкладання речовин) і зону охолодження. У зоні підігріву вапняк нагрівається до 900 °C за рахунок тепла надходить із зони випалу від газоподібних продуктів горіння. У зоні випалу відбувається горіння палива і розкладання вапняку (CaCO 3) на вапно (CaO) і діоксид вуглецю (CO2) при температурі 1000—1200 °C. У зоні охолодження обпалений вапняк охолоджується до 80-100 °C рухається знизу вгору холодним повітрям.

У результаті випалу повністю втрачається двоокис вуглецю і виходить грудкове, негашене вапно у вигляді шматків білого або сірого кольору. Грудкове негашене вапно є продуктом, з якого отримують різні види будівельного повітряного вапна: мелене порошкоподібне негашене вапно, вапняне тісто.

Будівельне повітряне вапно різного виду використовують при приготуванні кладок і штукатурних розчинів, бетонів низьких марок (що працюють у повітряно-сухих умовах), виготовленні щільних силікатних виробів (цегли, великих блоків, панелей), отриманні змішаних цементів.

Гідротехнічні та гідромеліораційні споруди та конструкції працюють в умовах постійного впливу води. Ці важкі умови експлуатації конструкцій і споруд вимагають застосування в'яжучих речовин, що володіють не тільки необхідними властивостями міцності, але і водостійкістю, морозостійкістю і корозійною стійкістю. Такими властивостями володіють гідравлічні в'яжучі речовини.

Гідравлічне вапно отримують помірним випаленням природних мергелів і мергелястих вапняків при 900—1100 °C. Мергель і мергелястий вапняк, які використовуються для виробництва гідравлічного вапна, містять від 6 до 25 % глинистих і піщаних домішок. Гідравлічні властивості характеризуються гідравлічним (або основним) модулем (m), які представляють відношення у відсотках вмісту оксидів кальцію до вмісту суми оксидів кремнію, алюмінію і заліза.

Гідравлічна вапно — речовина, яка повільно схоплюється і повільно твердне. Її застосовують для приготування будівельних розчинів, низько марочних бетонів, легких бетонів, при отриманні змішаних бетонів.

Портландцемент ред.

Гідравлічна в'яжуча речовина, що отримується шляхом сумісного тонкого помелу клінкеру і дводонного гіпсу.

Клінкер — продукт випалення до спікання (при t> 1480 °C) однорідної, певного складу природної чи сировинної суміші вапняку або гіпсу. Сировинну масу обпалюють в обертових печах.

Портландцемент як в'яжучу речовину використовують при виготовленні цементних розчинів і бетонів.

Шлакопортландцемент — у своєму складі має гідравлічну добавку у вигляді гранульованого, доменного або електротермофосфорного шлаку, охолоджуваного за спеціальним режимом. Його отримують шляхом спільного помелу портландцементного клінкеру (до 3,5 %), шлаку (20-80 %), і гіпсового каменю (до 3,5 %). Шлакопортландцемент характеризується повільним наростанням міцності в початкові строки твердіння, однак надалі швидкість наростання міцності зростає. Він чутливий до навколишньої температури, стійкий до впливі на нього м'яких сульфатних вод, має знижену морозостійкість.

Карбонатний портландцемент отримують шляхом спільного помелу цементного клінкеру з 30 % вапняку. Він володіє зниженим тепловиділенням при твердінні, підвищеною стійкістю.

Марка портландцементу — умовне позначення, що виражає мінімальні вимоги до межі міцності при стисканні зразків зі стандартного цементного розчину, виготовлених і випробуваних в умовах і в терміни, встановлені нормативною документацією (ГОСТ 10178, ГОСТ310). Марку портландцемента отримують шляхом округлення в нижчу сторону до цілих значень (400, 500, 550 і 600) міцнісного ряду в кг/см, що визначається відповідним стандартом (наприклад, в даному випадку, ГОСТ 10178), величин міцності при стисканні зразків — половинок призм розміром 4 4 16 см, попередньо випробуваних на міцність при згині у віці 28 діб. Зразки виготовляються (ГОСТ 310) з розчинної суміші 1:3 на стандартному нормальному піску при В/Ц близькому до 0,40, зберігаються до випробувань протягом доби при вологості не менше 90 %, а потім до 28 діб у воді при температурі 20 2 °C.

Для віднесення цементу до певної марки, крім нормованих значень міцності при стиску у віці 28 діб, повинні бути також визначені нормовані значення міцності при згині, а для швидкотужавіюча портландцементу і шлакопортландцементу, крім міцності в 28 діб, також нормовані значення міцності при стиску і згині у віці 3 діб.

Активність цементу, використовувана для розрахунків складу бетону та інших сумішей, є показником міцності на стиск зразка розміром 4×4×16 см у віці 28 діб.

Крім передбачених ГОСТ 10178 марок 400, 500, 550 і 600, виробник цементу за технічними умовами може випускати цементи більш низьких (300, 200) або більш високих марок (700 і вище).

Поряд з характеристикою міцності цементу шляхом віднесення його до тієї або іншої марки, нормативні документи (ГОСТ 30515, ГОСТ 30744, ГОСТ 31108) передбачають можливість віднесення цементу до певного класу міцності.

Будівельні розчини ред.

Будівельні розчини — це ретельно дозовані дрібнозернисті суміші, що складаються з неорганічної в'яжучої речовини (цемент, вапно, гіпс, глина), дрібного заповнювача (піску, подрібненого шлаку), води і в необхідних випадках добавок (неорганічних або органічних). У свіжовиготовленому стані їх можна викладати на основу тонким шаром, заповнюючи всі його нерівності. Вони не розшаровуються, схоплюються, твердіють і набирають міцність, перетворюючись на каменеподібний матеріал.

Будівельні розчини використовують при кам'яних кладках, оздоблювальних, ремонтних та інших роботах. Їх класифікують за середньою густиною: важкі з середньою ρ = 1500 кг/м, легкі з середньою ρ <1500 кг/м. За призначенням: гідроізоляційні, талтопогенні, ін'єкційні, кладочні, оздоблювальні та інші.

Розчини виготовлені на одному виді в'яжучої речовини, називають простими, з кількох в'яжучих речовин — змішаними (цементно-вапняний).

Будівельні розчини приготовані на повітряних в'яжучих речовинах, називають повітряними (глиняні, вапняні, гіпсові). Склад розчинів виражають двома (прості 1:4) або трьома (змішані 1:0,5:4) числами, що показують об'ємне співвідношення кількості в'яжучого та дрібного заповнювача. У змішаних розчинах перше число показує об'ємну частину основної в'яжучої речовини, друге — об'ємну частку додаткової в'яжучої речовини по відношенню до основної. Залежно від кількості в'яжучої речовини і дрібного заповнювача розчинні суміші поділяють на жирні — з вмістом великої кількості в'яжучої речовини, нормальні — із звичайним вмістом в'яжучої речовини, худі — містять відносно невелику кількість в'яжучої речовини (малопластичні).

Для приготування будівельних розчинів краще використовувати пісок із зернами, що мають шорстку поверхню. Пісок охороняє розчин від розтріскування при твердінні, знижує його вартість.

Гідоізоляційні розчини (водонепроникні) — цементні розчини складу 1:1 — 1:3,5 (зазвичай жирні), в які додають алюмінат натрію, нітрат кальцію, хлористе залізо, бітумну емульсію.

Для виготовлення гідроізоляційних розчинів використовують портландцемент, сульфатостійкий портландцемент. Як дрібний заповнювач у гідроізоляційних розчинах використовують пісок.

Кладочні будівельні розчини — використовують при кладці кам'яних стін, підземних споруд. Вони бувають цементно-вапняні, цементно-глиняні, вапняні і цементні.

Оздоблювальні (штукатурні) розчини — поділяють за призначенням на зовнішні і внутрішні, по розташуванню в штукатурці на підготовчі та оздоблювальні.

Акустичні розчини — легкі розчини, що мають хорошу звукоізоляцію. Готують ці розчини з портландцементу, шлакопортландцементу, вапна, гіпсу та інших в'яжучих речовин з використанням як заповнювача легких пористих матеріалів (пемзи, перліту, керамзиту, шлаку).

Скло та скляні вироби ред.

Скло — переохолоджений розплав складного складу з суміші силікатів і інших речовин. Відформовані скляні вироби піддають спеціальній термічній обробці — випалюванню.

Віконне скло випускають в листах розміром до 3210 6000 мм. Скло відповідно за його оптичними спотвореннями і нормованими вадами підрозділяють на марки М0-М7.

За товщиною скло поділяють на:

- одинарне (завтовшки 2 мм)

- полуторне (2,5 мм)

- подвійне (3 мм)

- потовщене (4-10 мм).

Вітринне скло випускають полірованим і неполірованим у вигляді плоских листів товщиною 2-12 мм. Застосовують його для скління вітрин і прорізів. Надалі листи скла можна піддавати подальшій обробці: гнути, загартовувати, наносити покриття.

Скло листове високовідсвічувальне — це звичайне віконне скло, на поверхню якого нанесено тонку напівпрозору відбиваючу світло плівку, виготовлену на основі окису титану. Скло з плівкою відбиває до 40 % падаючого світла, світло пропускання 50-50 %. Скло зменшує перегляд з зовнішньої сторони і знижує проникання всередину приміщення сонячної радіації.

Скло листове радіозахисне — це звичайне віконне скло, на поверхню якого нанесено тонку прозору екрануючу плівку. Екрануючу плівку наносять на скло у процесі його формування на машинах. Світло пропускання не нижче 70 %.

Армоване скло — виготовляють на потокових лініях методом безперервного прокату з одночасним закочуванням всередину листа металевої сітки. Це скло має гладку, візерункову поверхню, може бути безбарвним або кольоровим.

Скло тепло поглинаюче має здатність поглинати інфрачервоне випромінювання сонячного спектра. Воно призначене для скління вікон з метою зменшення проникнення сонячної радіації всередину приміщень. Це скло пропускає промені видимого світла не менш ніж на 65 %, інфрачервоних променів не більше 35 %.

Скляні труби виготовляють із звичайного прозорого скла способом вертикального або горизонтального витягування. Довжина труб 1000-3000 мм, внутрішній діаметр 38-200 мм. Труби витримують гідравлічний тиск до 2 МПа.

Ситали отримують шляхом введення в розплавлену скляну масу спеціального складу каталізаторів кристалізації. З такого розплаву формують вироби, потім їх охолоджують, у результаті чого розплавлена маса перетворюється на скло. При подальшій тепловій обробці скла відбувається його повна або часткова кристалізація — утворюється ситал. Вони мають більшу міцність, малу середню щільність, високу зносостійкість. Їх застосовують при облицюванні зовнішніх чи внутрішніх стін, виготовлення труб, плит для підлоги.

Стемаліт представляє листове скло різної фактури, покрите з одного боку глухими керамічними кристалами різного кольору. Виготовляють його з неполірованого вітринного або прокатного скла товщиною 6-12 мм. Застосовують його для зовнішнього і внутрішнього облицювання будівель, виготовлення стінових панелей.

Невипалювальні штучні кам'яні матеріали і вироби на основі гідратаційних в'яжучих речовин ред.

Невипалювальні штучні кам'яні матеріали і вироби виготовляють із суміші в'яжучих речовин, води і заповнювачів шляхом її формування та відповідної обробки. По виду в'яжучої речовини їх підрозділяють на силікатні, вапняно-шлакові, газосиликатні, газобетоні, гіпсові, гіпсобетонні, азбестоцементні та інших.

За умовами твердіння — їх ділять на: вироби тверднуть при автоклавній та тепловій обробці вироби, тверднуть в умовах повітряно-вологого середовища.

Матеріали і вироби автоклавного твердіння ред.

Для виробництва виробів автоклавного тверднення широко використовують місцеві матеріали: вапно, кварцові піски, відходи промисловості.

Міцні і водостійкі автоклавні матеріали і вироби виходять в результаті хімічної взаємодії тонкоподрібнений вапна і кремнеземистих компонентів у процесі їх гідротермічної обробки в паровій середовищі при 175 °C в автоклавах під тиском 0,8-1,4 МПа. В результаті хімічної реакції виникає міцна і водостійка речовина (силікат кальцію), який цементує частинки піску, створюючи штучний камінь. Автоклавні матеріали та вироби можуть мати як щільну, так і комірчасту структуру.

Автоклавний силікатний бетон ред.

Вапняно-кремнеземистий в'яжучий, піску і води. Як в'яжучі використовують вапняно-пуцоланові, вапняно-шлаковий і вапняно-зольна цементи. Вироби із силікатної автоклавного бетону мають достатню морозостійкість, водостійкість і хімічну стійкість до деяких агресивних середовищ. З автоклавного силікатного бетону виготовляють великі, щільні, силікатні стінові блоки.

Автоклавний ніздрюватий бетон ред.

Готують з однорідної суміші мінерального в'яжучого, кремнеземистого компонента, гіпсу і води. В'яжучими матеріалами служать портландцемент, мелена вапно-кипелка. Під час витримки вироби перед автоклавною обробкою з нього виділяється водень, в результаті чого в однорідної пластично-в'язкої в'язкої середовищі утворюються дрібні бульбашки. У процесі газовиділення ці бульбашки збільшуються в розмірах, створюючи сфероїдальні осередки в усій масі комірчастої бетонної суміші.

При автоклавній обробці під тиском 0,8-1,2 МПа в високо вологому повітряно-паровому середовищі при 175—200 °C відбувається інтенсивна взаємодія в'яжучого речовини кремнеземистого компоненту з утворенням силікату кальцію і інші цементуючих новоутворень, завдяки яким структура комірчастого високопористого бетону набуває міцність .

З пористого бетону виготовляють панелі однорядною розрізання, стінові і великі блоки, одношарові і двошарові стінові навісні панелі, одношарові плити міжповерхових і горищних перекриттів.

Силікатна цегла формують на спеціальних пресах з ретельно приготовленої однорідної суміші чистого кварцового піску (92-95 %), повітряного вапна (5-8 %) і води (7-8 %). Після пресування цегла запарюють в автоклавах у середовищі, насиченому парами, при 175 °C і тиску 0,8 МПа. Виготовляють цеглу одинарний розміром 250 120 65 мм і модульний (полуторний) розміром 250 120 88 мм; суцільний і порожниста, лицьової і рядовий. Марка цегли: 75, 100, 125, 150, 200, 250.

Азбестоцементні вироби ред.

Для виготовлення азбестоцементних виробів використовують азбестоцементну суміш, що складається з тонковолокнистого азбесту (8-10 %), портландцемента для азбестоцементних виробів та води. Після затвердіння суміші утворюється штучний азбестоцементний кам'яний матеріал, що представляє цементний камінь. Для виробництва азбестоцементних виробів застосовують азбест III—IV сорти, портландцемент для азбестоцементних виробів марок 300, 400, 500 або піщаний цемент, що складається з портландцементу і тонкомолотого кварцового піску і воду з температурою 20-25 °C, не містить глинистих домішок, органічних речовин і мінеральних солей.

Труби водопровідні безнапірні і напірні, для прокладки телефонних кабелів та газові мають правильну циліндричну форму. Вони гладкі, не мають тріщин. Безнапірні труби застосовують при прокладанні безнапірних внутрішніх та зовнішніх трубопроводів, що транспортують побутові і атмосферні стічні води; при будівництві безнапірних трубчастих гідротехнічних споруд і дренажних колекторів осушувальних систем; при підземному прокладанні кабелів. Напірні труби широко застосовують при будівництві підземних водопроводів, сучасних автоматизованих зрошувальних систем, тепломереж.

Плити плоскі облицювальні пресовані виготовляють незабарвлені, пофарбовані. Їх застосовують для облицювання стін, перегородок панелей. Довжина їх 600—1600 мм, ширина 300—1200, товщина 4-10 мм.

Гіпсові і гіпсобетонні вироби ред.

Вироби на основі гіпсових в'яжучих мають порівняно невелику щільність, достатню міцність, не згорають, мають високі звуко-і тепло ізоляційні властивості, добре піддаються обробці (розпилювання, свердління). Для підвищення волого-і водостійкості гіпсових виробів при їх виготовленні використовують гіпсо-цементно-пуццоланового і гіпсо-шлако-цементно-пуцолан. В'яжучі, покривають їх водостійкими водонепроникними захисними фарбами або пастами. Вироби на основі гіпсових в'яжучих виготовляють з гіпсового тіста, гіпсового розчину або гіпсобетону з мінеральними заповнювачами (пісок, керамзитовий гравій …) і органічними наповнювачами (деревна тирса, стружка, очерет …). Гіпсові і гіпсобетонні вироби мають значну крихкістю, тому в них при їх виготовленні вводять армуючі матеріали у вигляді дерев'яних рейок, очерету, металевої арматури (сітка, дріт …).

Листи гіпсові обшивальні виготовляють з гіпсового аркуша, облицьованого з двох сторін картоном. Гіпсовий лист готують з суміші будівельного гіпсу з мінеральними або органічними добавками. Їх застосовують для внутрішньої обшивки стін, перегородок, стель будинків. Розрізняються гіпсокартонні і гіпсоволокнисті листи.

Плити гіпсові для перегородок виготовляють з суміші будівельного гіпсу з мінеральними або органічними наповнювачами. Плити випускають суцільні і пустотілі товщиною 80-100 мм. Гіпсові і гіпсобетонні перегородкові плити застосовують для влаштування перегородок усередині будівлі.

Конфіденційність гіпсобетонні для основи підлог виготовляють з гіпсобетону з межею міцності при стисненні не менше 7 МПа. Вони мають дерев'яний каркас рейковий. Розміри панелей визначаються розмірами приміщень. Панелі призначені під поли з лінолеуму, плиток в приміщеннях з нормальною вологістю.

Блоки гіпсові вентиляційні виготовляють з будівельного гіпсу з межею міцності при стисненні 12-13 МПа або із суміші гіпсоцементно-пуццоланового в'яжучого з добавками. Блоки призначені для влаштування вентиляційних каналів у житлових, громадських та промислових будівлях.

Блоки гіпсові пазогребневі застосовуються при малоповерховому будівництві, а також при зведенні перегородок усередині будівель і споруд промислового, адміністративного та житлового напряму. Замкове з'єднання блоків у кладці досягається наявністю на кожній з горизонтальних площин відповідно паза і гребня. З'єднання паз-гребня дозволяє вести швидкий монтаж стіни з пазогребневих блоків. У кожному блоці передбачено дві наскрізні порожнечі, що дозволяють отримувати легкі конструкції перегородок. При кладці стін порожнечі всіх рядів поєднуються, утворюючи герметичні замкнуті повітряні порожнини, які заповнюються ефективними утеплювача (керамзит, мінералвата, пінополіуретан і т. ін.). При заповненні цих пустот важким бетоном, можна створити будь-які тримальні конструкції. Плити гіпсові пазогребневі призначаються для поелементної збірки тримальних перегородок в будівлях різного призначення і для внутрішнього облицювання зовнішніх стін будівель. Гіпсові блоки — застосовуються у відповідності з будівельними нормами та правилами для самотримальних та огороджувальних конструкцій житлових, громадських, промислових і сільськогосподарських будівель, в основному при малоповерховому будівництві.

Завдяки своїм фізико-механічними властивостями кладка з гіпсових блоків має високі показники індексу звукоізоляції повітряного шуму (50 дБ) і теплопровідності, що має важливе значення при будівництві як житлових, так і виробничих приміщень.

Штучні випалювальні матеріали ред.

Штучні випалювальні матеріали та вироби (кераміку) отримують шляхом випалу при 900—1300 °C сформованої і висушеною глиняної маси. В результаті випалення глиняна маса перетворюється на штучний камінь, що володіє хорошою міцністю, високою щільністю складання, водостійкістю, водонепроникністю, морозостійкістю і довговічністю. Сировиною для отримання кераміки служить глина з вводяться в неї в деяких випадках, висушуючими добавками. Ці добавки зменшують усадку виробів при сушці і випаленні, збільшують пористість, зменшують середню щільність і теплопровідність матеріалу. Як добавки використовують пісок, подрібнену кераміку, шлаки, золи, вугілля, тирса. Температура випалу залежить від температури початку плавлення глини. Керамічні будівельні матеріали поділяють на пористі і щільні. Пористі матеріали мають відносну щільність до 95 % і водопоглинання більше 5 %; їх межа міцності при стисненні не перевищує 35 МПа (цегла, дренажні труби). Щільні матеріали мають відносну щільність більше 95 %, водопоглинання менше 5 %, межа міцності при стисненні до 100 МПа, вони володіють зносостійкістю (плитки для підлоги).

Керамічні матеріали і вироби з легкоплавких глин ред.

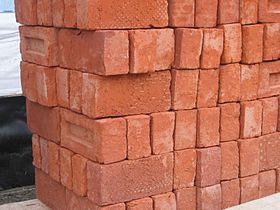

Цеглу глиняну звичайну пластичного пресування виготовляють з глин добавками або без них. Цегла являє собою паралелепіпед. Марки цегли: 300, 250, 200, 150, 125, 100.

Цегла (камінь) керамічний порожнистий пластичного пресування випускають для кладки несучих стін одноповерхових і багатоповерхових будинків, внутрішніх приміщень, стін і перегородок, облицювання цегляних стін.

Цегла будівельний легкий виготовляють шляхом формування і випалення маси з глин з вигоряючими добавками, а також із сумішей піску і глин з вигоряючими добавками. Розмір цегли: 250 120 88 мм, марки 100, 75, 50, 35. Цегла глиняний звичайний застосовують при кладці внутрішніх і зовнішніх стін, стовпів та інших частин будівель і споруд. Цегла глиняний і керамічний пустотілі застосовують при кладці внутрішніх і зовнішніх стін будівель і споруд вище гідроізоляційного шару. Цегла легкий застосовують при кладці зовнішніх і внутрішніх стін будівель з нормальною вологістю всередині приміщень.

Черепицю виготовляють з жирної глини шляхом випалення при 1000—1100 °C. Доброякісна черепиця при легкому ударі молотком видає чистий, не деренчливий звук. Вона міцна, дуже довговічна і вогнестійка. Недоліки — велика середня щільність, що робить важчою тримальну конструкцію даху, крихкість, необхідність влаштовувати даху з великим ухилом для забезпечення швидкого стоку води.

Дренажні керамічні труби виготовляють з глин з збіднюючими добавками або без них, внутрішній діаметр 25-250 мм, довжиною 333, 500, 1000 мм і товщиною стінок 8-24 мм. Їх виготовляють на цегельних мул спеціальних заводах. Дренажні керамічні труби застосовують при будівництві осушувально-зволожувальних і зрошувальних систем, колекторно-дренажних водоводів.

Керамічні матеріали і вироби з тугоплавких глин ред.

Камінь для підземних колекторів виготовляють трапецеїдальної форми з бічними пазами. Його застосовують при прокладанні підземних колекторів діаметром 1,5 і 2 м, при влаштуванні каналізаційних та інших споруд

Плитку керамічну фасадну застосовують для облицювання будівель і споруд, панелей, блоків. Керамічні каналізаційні труби виготовляють з тугоплавких і вогнетривких глин зі збіднюючими добавками. Вони мають циліндричну форму і довжину 800, 1000 і 1200 мм, внутрішній діаметр 150—600 м.

Плитку для підлог по виду лицьової поверхні поділяють на гладку, шорстку і тисненням; за кольором — на одноколірну і багатобарвну; за формою — на квадратну, прямокутну, трикутну, шестигранну, чотиригранну. Товщина плитки 10 і 13 мм. Застосовують її для влаштування підлог у приміщеннях промислових, водогосподарських будинків з вологим режимом.

Керамічна покрівельна черепиця — один з найдавніших видів покрівельних матеріалів, який активно використовується в будівництві і в наш час. Процес виготовлення керамічної черепиці можна розділити на кілька етапів — глиняній заготівці спочатку надають форму, її сушать, зверху наносять покриття, а потім обпалюють в печі при температурі близько 1000 градусів.

Коагуляційні (органічні) в'яжучі матеріали ред.

Розчини та бетони на їх основі. Органічні в'яжучі матеріали, що застосовуються при влаштуванні гідроізоляції, при виготовленні гідроізоляційних матеріалів і виробів, а також гідроізоляційних і асфальтових розчинів, асфальтобетонів, поділяють на бітумні, дьогтева, бітумно-дьогтева. Вони добре розчиняються в органічних розчинниках (бензині, гасі), мають водонепроникністю, здатні при нагріванні переходити з твердого стану в пластичне, а потім рідке, мають високу липучість і хороше зчеплення з будівельними матеріалами (бетоном, цеглою, деревом).

Ангідритні в'яжучі зустрічається як природна гірська порода (CaSO4) без кристалічної води (природний ангідрит NAT) або утворюється з штучно виготовленого ангідриту в установках з вилучення сірки з димових газів на електростанціях, що працюють на вугіллі (синтетичний ангідрит SYN). Його часто позначають також REA — гіпс. Щоб ангідрит міг сприймати воду, до нього додають як збудників (інгібіторів) основні матеріали, такі, як будівельна вапно, або основні та солевидні матеріали (змішані інгібітори).

Ангідридних розчин починає схоплюватися через 25 хвилин і стає твердим не пізніше ніж через 12 годин. Його твердіння відбувається тільки на повітрі. Ангідрітние в'язке (АВ) поставляється по DIN 4208 двох класів міцності. Він може застосовуватися як в'яжуче для штукатурок і стяжок, а також для внутрішніх будівельних конструкцій. Штукатурку з ангідриті в'яжучим необхідно захищати від вологи.

Змішані в'язкі — це гідравлічні в'яжучі, які містять тонкомолотий трас, доменні шлаки або доменний пісок, а також гідрат вапна або портландцемент як інгібітор для сприйняття води. Змішані в'яжучі твердіють як на повітрі, так і під водою. Їх міцність на стиск встановлена по DIN 4207 не менше 15 Н / мм через 28 днів після укладання. Змішані в'яжучі можуть застосовуватися тільки для розчинів і неармованого бетону.

Див. також ред.

Джерела ред.

- Будівельне матеріалознавство / За ред. П.В.Кривенко. — К. : Ліра-К, 2012. — 624 с. — ISBN 978-966-2609-04-2.

Посилання ред.

- Автоклавні матеріали [Архівовано 22 березня 2022 у Wayback Machine.] // ВУЕ

- Гіпсобетон; Добавки; Нефеліновий цемент // Термінологічний словник-довідник з будівництва та архітектури / Р. А. Шмиг, В. М. Боярчук, І. М. Добрянський, В. М. Барабаш ; за заг. ред. Р. А. Шмига. — Львів, 2010. — С. 67; 83; 133. — ISBN 978-966-7407-83-4.