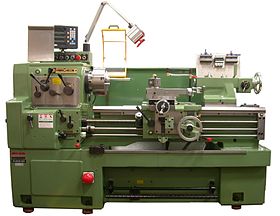

Токарна група верстатів

Верстати токарної групи — верстати, призначені для обробки зовнішніх і внутрішніх поверхонь тіл обертання (циліндричної, конічної і фасонних), обробки плоских торцевих поверхонь (підрізання торців), нарізування різьби і деяких інших робіт.

| Токарна група верстатів | |

| |

| З'єднується з | workpieced |

|---|---|

| | |

| Ця стаття містить правописні, лексичні, граматичні, стилістичні або інші мовні помилки, які треба виправити. (лютий 2020) |

| Ця стаття містить перелік посилань, але походження тверджень у ній залишається незрозумілим через практично повну відсутність внутрішньотекстових джерел-виносок. (серпень 2020) |

Загальний опис ред.

Для обробки отворів використовуються свердла, зенкери, розвертки та інше. Для нарізування різьб поряд із різьбонарізними різцями часто використовують мітчики і плашки.

Головний рух у всіх верстатів токарної групи — обертання заготовки. Подаванням, є поступальне переміщення інструментів уздовж або впоперек осі шпинделя (поздовжнє або поперечне).

У машинобудуванні верстати токарної групи становлять 30—40 % від загального переліку металорізальних верстатів. Залежно від обсягів виробництва, конфігурації, розмірів і маси деталей їхня обробка здійснюється на токарних верстатах різних типів.

Токарно-гвинторізні верстати призначені для виконання всіх основних видів токарних робіт в умовах одиничного і дрібносерійного виробництва.

Лобові й токарно-карусельні верстати застосовуються для обробки великих деталей значного діаметра і порівняно невеликої висоти. Найбільше поширення вони одержали на заводах важкого машинобудування.

Багаторізцеві токарні верстати застосовуються для виготовлення деталей, на яких можлива одночасна обробка поверхонь декількома різцями в умовах багатосерійного і масового виробництва. Токарно-револьверні верстати використовують для обробки невеликих деталей, переважно із центральними отворами в умовах серійного виробництва.

Токарні автомати і напівавтомати застосовуються для обробки у багатосерійному і масовому виробництвах.

Токарні верстати із числовим програмним керуванням (ЧПК) впроваджуються для автоматизації виробництва при дрібносерійному випуску продукції і є основним типом верстатів, призначених для побудови гнучких автоматичних виробництв.

Історія ред.

Токарний верстат у простому вигляді був відомий ще у II тисячолітті до н. е. Доказами цього служать різці, які були знайдені в 1949 проф. Б. Куфтіним під час розкопування Анневського кургану в Грузії[1]. Знайдений різець мав леза з обох кінців стрижня, причому їхні геометричні форми різні. Цей різець застосовувався для обробки деревини, золота та срібла. Відомий[2] також кам'яний рельєф, який відносять до еліністичної епохи Єгипту (близько 300 до н. е.) на якому можна побачити, уперше, токарний верстат. Він мав дві стійки із центрами, між якими знаходилася деталь, що оброблялася. Її закріплення відбувалося зв'язуванням кінців стійок, які далеко виступали за лінію центрів. На оброблювану деталь накидували шнур, перетяганням якого забезпечувалося обертання. Одна людина обертала деталь, а інша вручну підставляла різець і знімала шар матеріалу. Перші відомості[3] про гайку яка була виточена на токарному верстаті відносять до 362 р. н. е. Виготовлення токарних виробів з деревини, рогу, кістки й алебастру у римлян було розвинено дуже широко, вони навіть мали спеціальний термін для позначення токарного верстата — tornus, а токаря — tornator. Ці терміни перейшли у романські мови.

Одним із головних модернізаторів токарного верстата у середньовіччі був Леонардо да Вінчі, який винайшов токарний верстат у якого рух шпинделя відбувався за допомогою ножної педалі. Також він у 1490 розробив пристосування для підтримки різального інструмента[4].

У 1571 Жак Бессон сконструював токарний верстат із власним самостійним механічним подаванням ходового гвинта.

На теренах Київської Русі також існувало токарне виробництво. Перші відомості можна знайти у Новгородській інвентарній книзі 15 ст., де в записі «Якимо-токар» було описано три типи токарних верстатів. У 16—17 ст. токарне виробництво настільки розширилося, що з'явилися перші спеціальні майстерні-токарні, де виготовляли дерев'яний посуд. Так під час облоги Троїцько-Сергієвої лаври 1608 року, було помічено факт існування в ній токарні[5].

У 17 ст. з'явилися токарні верстати, у яких виріб, що оброблявся, приводився до руху уже не м'язовою силою токаря, а за допомогою водяного колеса, але різець як і раніше, тримав у руці токар. На початку 18 ст. токарні верстати все частіше стали використовувати для різання металів, а не дерева, отже проблема твердого кріплення різця та переміщення його уздовж оброблюваної поверхні, була досить важливою.

Вже починаючи з 1750-го токарні верстати мали всі сучасні складові, такі як ходовий гвинт, колеса зміни частот обертання, хрещатий супорт, відомий[6] також копіювальний токарний верстат 1741.

На українських територіях наприкінці XIX — початку XX століття ремісники використовували токарний верстат, що називався «токарня». Складався він з дерев'яної основи (підстави), в якій укріплялися дві вертикальні стійки (стовпи), що з'єднувалися у верхній частині перекладкою (огнивом). В огниві був поздовжній виріз, у якому переміщався вертикальний брусок (заєць), що грав роль сучасної задньої бабки. Від зайця до лівого від токаря стовпа йшов горизонтальний стрижень (валок), який виконував роль шпинделя: між одним кінцем його і зайцем поміщався обточуваний шматок дерева. На валок петлею був намотаний ремінь, що приводив його в рух: нижній кінець цього ременя кріпився до педалі, верхній — до окремо встановленої жердини (жердки). У лівий від токаря стовп була вдовбана товста дощечка (решітце́), від якої до зайця йшла деталь з викривленого деревного сучка (кривуля), на яку спиралася ліва рука майстра. Педаль кріпилася до підстави і складалася з упора для ноги (він звався постіл), вробленого у вісь (воротило), яка кінцями входила у два бруски (жабки). Сидіння токарні називалося сиде́ць[7].

Промислова революція 19 ст. викликала бурхливий розвиток металообробних верстатів, у тому числі й токарних верстатів. Металообробні верстати того часу були основою виробництва машин машинами. Перший токарний автомат з магазином, із розподільчим валом, з плоскими і циліндричними кулачками був створений Спенсером (англ. Spenser) у 1873. Перший револьверний прутковий автомат був створений 1880 року, який став прототипом для появи багатьох револьверних автоматів: Пратт Вітней (англ. Pratt and Whitney) в Америці, Пітлер (нім. Pittler) і Людвіг Леве (нім. Ludwig Lowe) в Німеччині[8]. Флагманами виробництва верстатів у той час були «Reinecker», «Schiss», «Heimer und Pielz», «Waldrich», «Weisser».

У XIX столітті токарні верстати, завдяки винаходу Генрі Модслі перетворили на токарно-гвинторізні. Це значно розширило їх технологічні можливості.

Основні типи токарних верстатів ред.

За класифікацією група токарних верстатів поділяється на 9 підгруп (типів):

- Автомати і напівавтомати одношпиндельні;

- Автомати і напівавтомати багатошпиндельні;

- Револьверні;

- Центрувально-відрізні;

- Карусельні;

- Токарні й лобові;

- Багаторізцеві;

- Спеціалізовані;

- Різні.

Нижче приводиться короткий опис основних типів верстатів токарної групи за часом їхнього винайдення.

Токарні верстати ред.

Токарні верстати є найпоширенішими у машинобудуванні, до токарних верстатів також відносять токарно-гвинторізні верстати, які є модифікацією токарних. Токарно-гвинторізні верстати є уживанішими, порівняно з токарними, через те що до складу цих верстатів входить механізм, який узгоджує головний рух з рухом подавання, що дозволяє нарізати різьбу різних типів (метричну, дюймову, модульну, пітчеву і торцеву). Верстати здебільшого мають високу жорсткість, достатню потужність, високі частоти обертання шпинделя, і це дозволяє обробляти деталі на підвищених режимах різання. Для обробки складних криволінійних поверхонь на верстатах можна застосовувати гідрокопіювальний супорт, що автоматизує процес обробки. Для обробки отворів задня бабка за допомогою спеціального замка може з'єднуватися із супортом і одержувати механічне подавання. У фартуху є пружинна муфта, котра дозволяє обробляти деталі по упорах, що також автоматизує процес обробки. Верстати даної групи є найбільш розповсюдженими.

Токарно-лобові верстати ред.

Лобові токарні верстати застосовуються для виготовлення деталей великого діаметра і малої довжини. Оброблювана заготовка встановлюється на планшайбі, закріпленій на шпинделі. Різець установлюють у різцетримачі. У передній бабці розміщена коробка швидкостей. Подавання супорта здійснюється від шпинделя через коробку подач і ходовий вал.

До недоліків лобових верстатів відносяться труднощі установки, вивірки і закріплення заготовки, а також виникнення вібрацій внаслідок великої ваги заготовки. У підсумку зазначених причин, лобові верстати поступаються за поширенням карусельним верстатам.

Токарно-карусельні верстати ред.

Токарно-карусельні верстати призначені для виготовлення деталей великого діаметра і малої довжини.

У токарно-карусельних верстатах вісь шпинделя розташовано вертикально, а торцева площина планшайби розташована в горизонтальній площині, внаслідок чого значною мірою полегшується установка, вивірення і закріплення заготовок. Вага заготовки і сили різання сприймаються круговими напрямними планшайби, тому шпиндель розвантажений від згинальних напружень і напружень крутіння, на відміну від лобових верстатів. Унікальні карусельні верстати для виготовлення деталей турбін мають планшайбу діаметром до 18 метрів.

Токарно-револьверний верстат ред.

Токарно-револьверний верстат — верстат токарної групи з револьверною головкою (замість задньої бабки), застосовується для багатоінструментальної обробки складних за конфігурацією поверхонь з пруткового матеріалу і штучних заготовок. На револьверних верстатах виконують операції точіння, розточування, свердління, зенкерування, накатування різьб тощо. Широке застосування дістали револьверні напівавтомати, головним чином обробні патрони з ЧПУ.

Центрувально-відрізні верстати ред.

Верстати даного типу призначені для одночасної розрізки та центрування заготовки. До переваг верстатів даного типу можна віднести, те що під час обробки заготовки, відбувається поєднання двох операцій в одну, це дозволяє значно скоротити технологічний час.

Багаторізцевий токарний верстат ред.

Багаторізцевий токарний верстат — верстат токарної групи, на котрому відбувається обробка заготовок одночасно декількома різцями, встановленими на поздовжньому і поперечному супортах. Кожен із різців оброблює певну ділянку деталі, що значно скорочує час роботи супорта. Існують багаторізцеві токарні автомати і напівавтомати.

Токарні автомати і напівавтомати ред.

Автоматами називаються верстати, у яких автоматизовані всі робочі і допоміжні рухи, потрібні для виконання технологічного циклу обробки деталі. До обов'язків робітника, що обслуговує верстат, входять періодичне завантаження заготовками, час від часу контроль розмірів і якості оброблених деталей, під налагодження верстата, а також загальне спостереження за його роботою. Токарні автомати поділяються на одношпиндельні і багатошпиндельні, застосовуються для виготовлення деталей із прутка, але в деяких випадках зі штучних заготовок.

Одношпиндельні автомати поділяються на револьверні, фасонно-відрізні і фасонно-поздовжні. Багатошпиндельні автомати випускаються двох різновидів: верстати паралельної дії і верстати послідовної дії (багатопозиційні). У верстатах паралельної дії на всіх шпинделях відбуваються однакові операції, тобто протягом одного циклу кожна деталь повністю обробляється в одній позиції. Ці верстати являють собою кілька одношпиндельних автоматів, з'єднаних в один агрегат, і призначені вони для обробки деталей простої форми. У верстатах послідовної дії, заготовка обробляється послідовно в декількох позиціях.

Напівавтоматами називаються верстати, у яких процес обробки здійснюється без участі робітника. Установку і закріплення заготовки, а також зняття готової деталі робить робітник. Токарні напівавтомати поділяються на одношпиндельні і багатошпиндельні, на горизонтальні і вертикальні, застосовуються для обробки штучних заготовок.

Спеціалізовані токарні верстати ред.

Верстати даного типажу мають вузькоспеціалізоване направлення. До даного типу верстатів увійшли:

- вальцетокарні;

- верстати для обробки зливків;

- для обробки залізничних осей і колісних пар;

- токарні багаторізцеві напівавтомати для обробки колінчастих валів;

- верстати для обробки валів двигунів внутрішнього згоряння;

- токарно-відрізні пруткові автомати;

- токарно-безцентрові верстати для обточування гладких валів;

- трубо- та муфтооброблювальні автомати.

До спеціалізованих токарних верстатів також відносять різьботокарні і патронно-центрові сферотокарні верстати.

Улаштування верстатів токарної групи ред.

Верстати мають такі основні вузли:

- станина служить для монтажу всіх основних вузлів верстата та є його основою. Найвідповідальнішою частиною станини є напрямні, на яких відбувається переміщення каретки супорта і задньої бабки;

- передня бабка закріплена на лівому кінці станини. У ній знаходиться коробка швидкостей верстата, основною частиною якої є шпиндель. У деяких верстатах коробка швидкостей розміщена в передній тумбі станини. У цьому разі вона пов'язана зі шпинделем ремінною передачею. Такі верстати називають верстатами із розділеним приводом;

- коробка подач служить для передавання обертання шпинделю від окремого привода ходового вала або ходового гвинта, а також для зміни їхньої частоти обертання, задля отримання необхідних подач або певного кроку під час нарізування різьби. Це досягається зміною передавального відношення коробки подач. Коробка подач пов'язана зі шпинделем верстата гітарою зі змінними зубчатими колесами;

- фартух, у якому обертання гвинта або валу перетвориться на поступальний рух супорта з інструментом;

- задня бабка, у пінолі якої може бути встановлений центр для підтримки оброблюваної заготовки або осьовий інструмент (свердло, розвертка тощо) для обробки центрального отвору в заготовці, закріпленої в патроні;

- супорт служить для закріплення різального інструменту в різцевій каретці і надання йому руху подавання. Супорт складається з нижнього полозка (каретки), що переміщається по напрямних верстата. Напрямними нижнього полозка в напрямку, перпендикулярному лінії центрів, переміщаються поперечний полозок, на яких розташована різцева каретка з різцетримачем. Різцева каретка розміщена на поворотній частині, яку можна встановлювати під кутом до лінії центрів верстата.

Інструмент ред.

Величезна кількість робіт, виконуваних на верстатах токарної групи, обумовлює розмаїтість типів токарних різців.

Будь-який різець складається з різальної частини і стрижня, за який здійснюється його закріплення у верстаті. Залежно від форми головки різця, її положення щодо стрижня і розташування головної різальної крайки, різці підрозділяються на праві і ліві, прямі, відігнуті і різці з відтягнутою головкою.

За призначенням різці поділяються на прохідні і прохідні упорні, застосовувані для обробки зовнішніх поверхонь тіл обертання, підрізні, використовувані під час обробки торцевих поверхонь, відрізні, призначені для розрізування заготовок або відрізання готової деталі від заготовки. Якщо відрізний різець при своєму поперечному переміщенні не доведений до осі, то на деталі буде утворена канавка. Розточувальні різці застосовуються для розточування в заготовці відповідно наскрізних і глухих отворів.

Фасонні різці мають спеціально спрофільовану різальну крайку, профіль якої копіюється на оброблюваній заготовці. Як один із різновидів фасонних різців, можна назвати різьбові різці для нарізування зовнішньої і внутрішньої різьб.

Залежно від потрібної шорсткості обробленої поверхні застосовують чорнові і чистові різці. Чистові різці можуть мати великий радіус закруглення вершини різця, чистову різальну крайку або широке різальне лезо.

У теперішній час 80-85 % всіх різців оснащені пластинами із твердих сплавів. Конструктивно ці різці виконуються по-різному: із пластинами, напаяними на державку; з механічним кріпленням пластинок, з механічним кріпленням різальних вставок з напаяними пластинками тощо.

Велике поширення дістали різці з багатогранними непереточувальними пластинами. Після затуплення чергової крайки пластина повертається наступною гранню, а після затуплення всіх крайок повертається на переробку.

Також як інструменти для обробки на верстатах токарної групи використовують осьовий різальний інструмент — свердла, зенкери, розвертки, якими проводять обробку внутрішніх циліндричних поверхонь і отворів.

Вимоги до інструментів ред.

На токарних верстатах застосовують різноманітний різальний інструмент. Кожен різальний інструмент працює у важчих умовах, ніж будь-яка деталь машини, через це до матеріалу інструмента пред'являються особливі вимоги.

Перша вимога — висока твердість. Якщо твердість інструмента нижче твердості заготовки, то він буде м'яти, а не різати. Твердість інструмента HRC 60…65, а заготовки HRC 15…20. Меншу твердість мають свердла, зенкера і мітчики.

Друга вимога — висока зносостійкість, оскільки інструмент зазнає великого тертя і піддається зношуванню.

Третя вимога — висока теплостійкість, тобто здатність зберігати різальні властивості за високої температури. Твердість вуглецевої інструментальної і швидкорізальної сталі приблизно однакова, але теплостійкість вуглецевої стали 200 °C, швидкорізальної 600 °C.

Четверта вимога — висока механічна міцність, тому що інструмент під час роботи сприймає значні сили різання. Матеріал інструмента повинен добре працювати на вигин і стиск. Крім цього матеріал інструмента повинен мати гарну теплопровідність, добре шліфуватися і прожарюватися.

Використовують такі матеріали для виготовлення інструментів: вуглецеві інструментальні і леговані інструментальні сталі; швидкорізальні сталі; тверді сплави; мінералокераміку; надтверді матеріали і алмази.

Режими обробки ред.

Робота різального інструменту повинна проводитися за найвигіднішим режимом різання, що забезпечує найбільшу продуктивність за найменшої собівартості обробки деталі і при виконанні технічних вимог креслення.

У разі токарної обробки, режим різання визначається глибиною різання t (мм), подаванням S (мм/об) і швидкістю різання v (м/хв).

Глибиною різання називається найкоротша відстань між оброблюваною і обробленою поверхнями, тобто величина заглиблення різця в матеріал. Стосовно зовнішнього поздовжнього обточування, глибина різання дорівнює напів-різниці діаметрів до D і після d робочого кроку різця, мм:

- .

При розточуванні глибина різання являє собою напів-різницю між діаметром отвору після обробки і діаметром отвору до обробки. При підрізанні глибиною різання є розмір шару матеріалу, що зрізується, і вимірюваний перпендикулярно до обробленого торця, а при прорізанні канавок і відрізанні глибина різання дорівнює ширині канавки.

Подаванням при точінні, називається величина переміщення різця за один оберт заготовки.

Швидкістю різання при зовнішньому точінні називається довжина шляху, що проходить за одну хвилину точкою, розташованою на оброблюваній поверхні деталі. Якщо відстань n (мм), пройдена точкою помножити на частоту обертання шпинделя n (об/хв), то одержимо шлях, пройдений цією точкою за хвилину.

Вибір глибини різання визначається припуском на обробку і вимогами до точності і шорсткості поверхні. У разі високих вимог до точності і малої шорсткості обробленої поверхні припуск, що перевищує 2 мм, варто знімати за два, а при нерівномірності припуску — за три проходи.

Подавання вибирають за таблицями режимів різання. Більші значення подавань, варто брати для обробки м'яких сталей і при роботі в центрах з відношенням L/D<6, а також при роботі в патроні, коли це відношення менш як два (L — відстань між опорами оброблюваної деталі; D — діаметр заготовки). У разі поперечного точіння і підрізування, табличне значення подачі зменшують на 30…50 %.

Вибір швидкості різання для матеріалу різця обирається залежно від глибини різання, подавання і механічних властивостей заготовки. На практиці швидкість різання приймають відповідно до припустимої стійкості інструмента. Стійкість твердосплавного різця 60…90 хв. За такої стійкості, зношування різця по задній поверхні допускається не більше 1 мм. Зношення по задній поверхні різця понад 1 мм допускати не слід, тому що це приводить до збільшення витрати твердого сплаву і часу для переточування різця. Наближення лунки зношування різця по передній поверхні до різальної крайки допускається не менше ніж 0,2 мм. У разі зменшення цієї відстані, зростає небезпека руйнування різальної крайки.

Пристрої ред.

Пристрої для токарних верстатів за призначенням можна поділити на три групи:

- пристрої для закріплення оброблюваних заготовок;

- допоміжний інструмент для закріплення різального інструменту;

- пристрої, що розширюють технологічні можливості верстатів, тобто, дозволяють робити не властиві цим верстатам роботи (фрезування, одночасне свердління декількох отворів та інше).

Пристрої та різальний інструмент становлять технологічне оснащення верстата. За ступенем спеціалізації пристрої поділяються на універсальні, спеціалізовані і спеціальні.

Універсальні пристрої застосовують для закріплення заготовок, розміри яких значною мірою відрізняються між собою (наприклад, універсальний трикулачковий патрон).

Спеціалізовані пристрої (цангові і мембранні патрони, оправки та інші) застосовуються для обробки групи деталей, подібних за розмірами, конфігурацією і технологією виготовлення.

Спеціальні пристрої застосовуються для обробки певних деталей або для виконання певної операції.

Універсальні пристрої використовуються в одиничному і малосерійному виробництвах, а спеціалізовані і спеціальні — у великосерійному і масовому.

Шляхи підвищення продуктивності обробки ред.

Трудомісткість верстатної обробки може бути знижена шляхом скорочення машинного або допоміжного часу операції, а також загального скорочення штучного часу шляхом багатоінструментальної налагодженої обробки однієї або декількох заготовок.

Одночасна обробка декількох заготовок може виконуватися як на одному багатошпиндельному верстаті, так і на декількох верстатах при багатоверстатному обслуговуванні.

Механічна обробка може здійснюватися методом розчленовування, тобто диференціації операцій (за одну установку обробляється одна-дві поверхні) і способом концентрації операцій (найпростіший вид — послідовна обробка всіх поверхонь заготовки за одну або дві установки з її поворотом). Ефективнішим є метод концентрації з одночасною обробкою декількох поверхонь однієї або декількох заготовок наборами інструментів.

Основними способами скорочення машинного часу є:

- підвищення режимів різання,

- скорочення довжини і числа переходів інструмента,

- поєднання операцій і одночасна обробка декількох заготовок.

Підвищення режимів різання здійснюється шляхом застосування більше раціональних режимів різання, прогресивних конструкцій різального інструменту і оснащення.

Поєднання операцій можливо також при використанні декількох інструментів, наприклад одночасне обточування і свердління заготовки, встановленої в патроні (свердло встановлюється в задній бабці), обточування вала із проточуванням канавок різцем, установленим у додатковому задньому різцетримачі тощо.

Одночасна токарна обробка декількох заготовок здійснюється шляхом обточування однакових заготовок типу кілець, установлених на оправках. Можливо також обточування і свердління прутка з наступною його розрізкою на кільця або шайби.

Скорочення часу встановлення заготовок забезпечується шляхом застосування патронів швидкої дії (пневматичних, гідравлічних, електромагнітних) та інших типів механізованих затискачів (самозатискних хомутиків і оправок, рифлених центрів тощо).

Установка заготовок складної форми на планшайбі вимагає досить тривалої вивірки рейсмусом або індикатором. Скоротити час встановлення в цих випадках можна шляхом застосування різного роду упорів, штирів і фіксаторів для базування по отворах, призматичних пристроїв базування заготовки по зовнішніх циліндричних поверхнях, тощо.

Для скорочення часу зміни інструмента використовуються також різні пристосування, наприклад поворотна револьверна головка, додатковий задній різцетримач на супорті й інше. Поворотна револьверна головка, установлена в пінолі задньої бабки, має 4—6 інструментів (свердла, зенкери, розвертки, мітчики для повної обробки отворів). Вона значно скорочує допоміжний час порівняно з установкою і знімання інструментів у конусному отворі пінолі.

Скорочення часу на виміри досягається при роботі з упорами, при вимірах розмірів під час роботи верстата і при обробці отворів мірним інструментом.

Верстатобудування в Україні ред.

Верстати токарної групи на теренах України, почали випускати ще за часів Російської імперії, перший завод був збудований у Луганську, але бурхливий розвиток підприємств верстатобудівної галузі припав на радянські часи. В 30-х в УРСР було збудовано й запущено 7 верстатобудівних підприємств, деякі з них зараз є флагманами верстатобудівної промисловості України і сусідніх країн СНД:

- «Беверс» — колишній Бердичівський завод «Комсомолець», збудований 1932 року. Виробляє токарно-револьверні верстати[9].

- ПАТ «ВЕРКОН» — колишній Київський верстатобудівний концерн, колишній КЗВА — Київський завод верстатів-автоматів імені Горького), заснований у 1934 р[10].

- ВАТ «Краматорський завод важкого верстатобудування» (КЗВВ) рос. КЗТС, заснований 1937 року — нині найбільший в Україні[11]. Виробляє унікальні важкі верстати, у тому числі з ЧПК.

- ВАТ «Мелітопольський верстатобудівний завод імені 23 Жовтня»[12], що випускає револьверні автомати, дрібні спеціальні та деревообробні верстати.

- ВАТ «Верстатуніверсалмаш», збудований у 1970—1974 рр. (колишній Житомирський завод верстатів-автоматів — ЖЗСА)[13]. Випускає пруткові багатошпиндельні автомати та деревообробні верстати.

- Одеський дослідно-механічний завод випускав декілька моделей токарних верстатів.

Див. також ред.

Примітки ред.

- ↑ Ф. Тавадзе, Т. Сакварелидзе. Бронзы древней Грузии. Тбилиси, 1959

- ↑ G.Levebre. Tombeau de Petosiris. Paris, 1924.

- ↑ F.M.Feldhaus. Die Technik der Antike und des Mittelalters. Potsdam, 1930.

- ↑ Heinz Tschätsch: Praxis der Zerspantechnik, Vieweg Verlag, 6. Auflage November 2002 ISBN 3-528-34986-7

- ↑ Сказание Авраамия Палицына. Изд. АН СССР, М.-Л., 1955, с. 142.

- ↑ Rainer Asch: Mathematik und Geometrie zur CNC-Technik, Vogel, Juli 2000 ISBN 3-8023-1404-2

- ↑ Токарня // Словарь української мови : в 4 т. / за ред. Бориса Грінченка. — К. : Кіевская старина, 1907—1909.

- ↑ Г. А. Шаумян Автоматы и автоматические линии. МАШГИЗ. Изд-во "Государственное научно-техническое издательство машиностроительной литературы, М.: — 1961, С. 10

- ↑ http://www.bevers.ru/ Сайт ВАТ «Беверс»

- ↑ http://www.vercon.com.ua/ [Архівовано 29 січня 2008 у Wayback Machine.] Сайт ВАТ «Веркон»

- ↑ http://www.kzts.com/ Сайт КЗВВ

- ↑ http://www.msz.org.ua/ [Архівовано 14 травня 2009 у Wayback Machine.] Сайт МВЗ

- ↑ http://wum.boom.ru/ [Архівовано 27 лютого 2008 у Wayback Machine.] Офіційний сайт ВАТ «Верстатуніверсалмаш»

Посилання ред.

- Токарний верстат // Термінологічний словник-довідник з будівництва та архітектури / Р. А. Шмиг, В. М. Боярчук, І. М. Добрянський, В. М. Барабаш ; за заг. ред. Р. А. Шмига. — Львів, 2010. — С. 193. — ISBN 978-966-7407-83-4.

- http://www.mini-lathe.org.uk/ Довідник новачку з токарної обробки (анг.)

- https://vseostankah.com/ Все о токарных станках, их виды, особенности, подробное описание, схемы и чертежи.

Література ред.

- Галичина С. С. Станки по металлу и работа на них; Книга, Ленинград-Москва, 1930

- Michael Stern und Hans Jendritzki. Der Uhrmacher an der Drehbank. Die Uhrmacherdrehmaschine, ihre Anwendung und Pflege, 3. Auflage 2006 ISBN 3-9809557-0-2

- Типинкичиев Б. Н., Красниченко Л. В., Тихонов А. А., Колев Н. С. Металлорежущие станки. М.: Машиностроение. 1972

- Металлорежущие станки / под. ред. В. Э. Пуша. — М.: Машиностроение, 1985. — 256 с.

- Чернов Н. Н. Металлорежущие станки. — 4-е. изд., перераб. и доп. — М.: Машиностроение, 1988. — 416 с.

- Черпаков Б. И. Металлорежущие станки / Б. И. Черпаков, Т. А. Альперович. — М.: Издательский центр «Академия», 2003. — 368с. ISBN 5-7695-1141-9

- Врагов Ю. Д. Анализ компоновок металлорежущих станков. Основы компонетики. -М.: Машиностроение, 1978.- 208с.

- Проников А. С. Расчет и конструирование металлорежущих станков. Изд.2-е, Высшая школа, 1968. — 431с.

- Металлорежущие станки. Учеб. Пособие для втузов. / Н. С. Ковалев, Л. В. Красниченко, Н. С. Никулин и др. -М.: Машиностроение; 1980. −500 с.

- Металлорежущие станки и автоматы. Учебник для машиностроительных втузов. / Под ред. А. С. Проникова. -М.: Машиностроение, 1981. −479 с.

- В. М. Бочков, Р. І. Сілін, О. В. Гаврильченко / За ред. Р. І. Сіліна. Металорізальні верстати, Львів: Видавництво Львівської політехніки, 2009. 268 с.