Процес CFRI

Процес CFRI — спеціальний метод збагачення корисних копалин, різновид масляної агломерації вугілля, технологія переробки тонкодисперсного вугілля, розроблена у 1970-х роках в Центральному дослідному інституті палива (Central Fuel Research Institute) Індії. Розробникик технології — Д.Саркар, Бхаттачачья.

Варіанти технологій ред.

Перший варіант ред.

Основні операції CFRI-технології такі:

- Подрібнення (сухе або мокре) вихідного вугілля до крупності 100 % класу −100 мкм в присутності регулятора середовища і невеликої кількості (1—2 мас.%) легкого масла.

- Перемішування розрідженої до 4 % твердого суспензії з високов'язким зв'язуючим при витратах останнього 5—10 мас.%.

- Розділення продукту перемішування на грохотi на гранулят та відходи.

- Грудкування грануляту на тарілчатому або барабанному апараті-згрудковувачі.

- Згущення і прояснення (просвітлення) суспензії відходів у відстійнику з використанням зливу для розрідження гідросумішi.

Як легке масло на стадії кондиціонування застосовувалось дизельне паливо, як важке високов'язке зв'язуюче — висококиплячі фракції масел. При подрібненні і перемішуванні фактор рН регулювався кислотою або лугом в межах рН=5—9. Для коксівного вугілля підтримувалося слабколужне середовище, для енергетичного — кисле. Тривалість подрібнення вугілля 0,5—1,5 год., тривалість агломерації — 3 хв. При зольності вихідного вугілля Аdв=12—40 % одержували гранульований концентрат зольністю Аd=5—21 % і відходи Аdхв=60—85 %.

Другий варіант ред.

Подальші дослідження привели до розробки другого варіанту технології, реалізованого з метою збагачення коксівного вугілля і шламів на установках продуктивністю 10 кг/год в самому інституті та 250 кг/год на шахті «Керрме-Джіс-Чоктоу» (США). Вихідний матеріал (рис.1) змішували з водою, регулятором середовища і низьков'язким маслом у колоїдній мельниці протягом 1—2 хвилин, потім суспензію розріджували водою, вводили високов'язке зв'язуюче і суміш перемішували у флотокамері без подачі повітря. Одержаний агломерат обезводнювали на дуговому ситі та віброгрохотi або на дуговому ситі і у суміші з вугіллям крупністю 0,5 мм — на фільтрувальній центрифузі. Агломерат обезмаслювали термічним способом при 300 °C. Як легке масло застосовували дизельне масло або газойль при витратах 0,5—3 мас.%, як високов'язке зв'язуюче — пічне або антраценове масло при Qм=8—12 мас.%. Густина суспензії на стадії подрібнення в мельниці ρвс1=35—40 %, на стадії агломерації ρвс2=15—20 %. Агломерація в камері флотомашини здійснювалася при частоті обертання імпелера nв=1300 хв-1. При крупності і зольності вихідного відповідно 0—0,1 мм та 17—40 % одержували агломерований концентрат зольністю Аd=10—21 %, крупністю dа=2 мм, вологістю Wrt=7 %. Зольність відходів становила Аdхв=58—77 %.

Третій варіант ред.

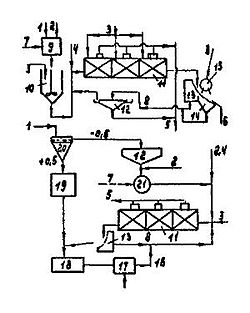

На напівпромисловій установці продуктивністю 2 т/год фірмою «Бхарат Коукінг Коул ЛТД» (Лодна, Індія) випробувано третій варіант CFRI-технології (рис.2).

Вихідний матеріал змішували з водою, регулятором середовища і низькокиплячим маслом у шаровій мельниці та (або) контактному чані. Суспензію розріджували водою, вводили високов'язке масло і одержану суміш послідовно перемішували у двох горизонтальних грануляторах при nв1=400 хв-1 та nв2=600 хв-1. Одержаний агломерат обезводнювали на дуговому ситі, а потім на віброгрохотi. Агломерат піддавали грудкуванню із зв'язуючим на тарілчатому грануляторі сухого типу. Вихідний матеріал — вугілля крупністю 0—0,1 мм та вугільні шлами крупністю 0—0,5 мм. Витрати низькокиплячого (дизельного) масла становили 1—2 мас.%, висококиплячого (креозоту, пічного масла) — 10—18 мас.%. Регулятор середовища, луг, дозувався у суспензію на стадії кондиціонування. Після розрідження водою концентрація суспензії знижувалася з 35—40 % до 15—20 %. Тривалість агломерації змінювалася в межах 3—8 хвилин. При зольності вихідного Аdв=17—41 % зольність агломерату Аd=9—22 %; крупність dа=2—8 мм; вологість Wrt=10 %. Зольність відходів масляної агломерації Аdхв=62—71 %.

Резюме ред.

Загалом CFRI-технологія пройшла успішну лабораторну, стендову і дослідно-промислову апробацію при широкому діапазоні технологічних параметрів. Вона підтвердила універсальність процесу СМА щодо вугілля різної зольності та стадії метаморфізму, можливість високоефективного зневоднення та збагачення вугілля цим методом.

Див. також ред.

Література ред.

- В. Білецький, П.Сергєєв, Ю.Папушин. Теорія і практика селективної масляної агрегації вугілля. Донецьк: Грань, 1996.

- Сергєєв П. В., Білецький В. С. Селективна флокуляція вугільних шламів органічними реагентами. (монографія). — Донецьк: Східний видавничий дім, Донецьке відділення НТШ, «Редакція гірничої енциклопедії», 2010. — 240 с.